- 无分类

(1)设备的功能结构

钢内筒烟囱用于现代大型火力发电厂排放烟气,是一种具有能耗低、自重轻、投资省和寿命长等优点的新型高效烟囱,在国内外的大型火力发电机组中已获得广泛的应用。此处介绍的烟囱用于装机容量为2×600MW超临界发电机组,它是在一个内径23m、高2 31m的钢筋混凝土圆筒内耸立两只内径6. 5m、高240m,各重600t的等内径钢质烟囱。钢筋混凝土外筒起支撑、抗震和防风等作用。

钢内筒烟囱的安装是一个高难度技术,国外采用所谓倒装法(钢烟囱是从它的最高一段开始安装,提升一段后,在它下面再填人一段,一段复一段,直到最后),此方法最先进,具有混凝土外筒不受重荷、没有高空作业、安装质量高等优点。但需要一套精度高、自动化程度高、可靠性高的液压顶备。

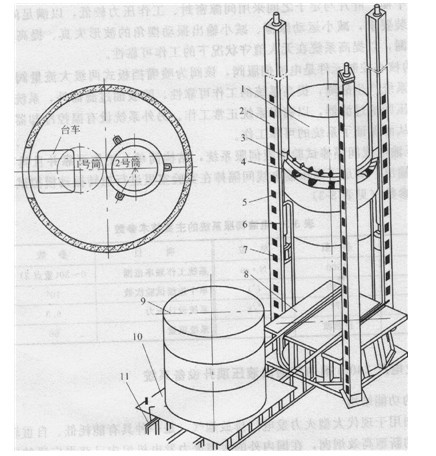

图3-9所示为液压顶升设备结构示意图。

1一钢筒; 2-导向立柱;3-倒牛腿;4活动支托; 5–上插销;6-主液压缸;7-上插销;8-工作台;9-待接钢筒;10-台车;11-轨道

设备由金属结构、液压装置和电气控制三大部分组成。其顶升动作像人爬杆一样,手脚并用,伸缩爬升,是一个负重爬升机器人。 金属结构(参见图3-9)是这套设备的骨架,3根导『句立柱2分别高36m,重约18t,它的断面是带外卷边的槽形开口结构。立柱槽里可容纳一只主液压缸6,立柱的三个内壁面具有高的平直度和垂直度,是主液压缸伸缩时的导向面。立柱的两个相对壁面上,每隔0. 9m开—个矩形方孔,3根立柱在同一水平面上共有6个方孔,要求这些方孔的承重面之间的水平高差不大于1mm。立柱的下端固定在地面,它的顶端固定在钢筋混凝土外筒的36m处的钢质平台上。矩形断面的环形梁(下称环梁)重约27t,它是主液压缸和钢烟囱之间的承重构件。环梁七翼缘有径向布置的12个活动支托,各有小液压缸驱动。当活动支托4外伸时,托在钢烟囱筒身的倒牛腿3上,起到支承钢筒的作用。在环梁的外缘延伸出互成120°的3个支座,分别插入3个立柱槽里,并搁置在主液压缸的顶面上,它也以立柱的内壁作导向,随主液压缸的伸缩而升、降。主液压缸的缸体下端和活塞杆的外露端各没有插销箱,由于工作时主液压缸倒置,所以在缸体一端的称上销箱,活塞杆端的称下销箱。销箱孔呈矩形,每个孔里有两只可以横向伸缩的矩形断面的方形插销。3只主液压缸共有12只插销,分别有12只小液压缸驱动。上、下销箱中的方销相当于机器人的两只手和两只脚。方销外伸可插入立柱方孔,主液压缸的伸缩和上、下方销插入和拔出相应的方孔,完成主液压缸的爬升动作。通过环梁带动烟囱筒身徐徐顶升。当爬升36m后,钢筒也接长了约36m,然后让烟囱降落到地面,开始第二个36m钢筒的顶升,如此周而复始,直到完成240m钢内筒烟囱的顶升工程。

三种控制方式的电控系统是顶升设备的中枢神经系统。其中,主控制方式为微机控制,以MSC-51系列单片微机为控制核心,整个同步升降过程全自动完成,操作人员仅需要通过有关信号监视动作过程}继电器顺序控制为半自动控制;手动控制在安装调试和排除故障时才使用。整个电控系统还设有操作闭锁、工作状态监测、故障报警、重要参数冗余监测、硬件和软件两方面采取了抗干扰措施等,保证了系统的可靠性。

(2)液压系统及其工作原理

该设备的工作装置采用液压驱动,其液压系统原理图如图3-10所示。

【图3-10主液压系统】

图3-10 (a)所示为主液压系统,它由两个单向变量液压泵6供油,双泵的压力和卸荷分别由两只溢流阀8和二位二通电磁换向阀9控制,系统压力可通过压力表及其开关7显示,两个单向阀10用于保护各泵;系统的执行器为三位四通电液主换向阀12控制的三个并联主液压缸1 6,三个主缸的无杆腔油路上设置的液控单向阀1 5可在施工中任意位置长时间锁定液压缸,确保系统及设备的安全。电液比例流量阀13及三位四通电磁换向阀14用来实现缸的双向速度控制,三个电液比例流量阀借助自整角机构成电液闭环控制系统,通过微机及PID调节,以满足三个液压缸的同步运动精度要求;主液压缸有杆腔油路中并联的低压溢流阀11,用于来实现缩缸时有杆腔油液的低压溢流,以减少发热和节能。

图3-10 (b)所示为辅助液压系统,它由单定量泵22供油,泵的压力和卸荷由溢流阀21和二位二通电磁换向阀23控制,系统压力由压力表及其开关24显示;3组(6个)并联的上插销液压缸、3组(6个)并联的下插销液压缸和6组(12个)液压缸的往复运动由各三位四通电磁换向阀26控制。

(3)技术特点

1)根据工作特点,烟囱顶升设备采用主、辅两个独立液压系统。

2)主液压系统采用双变量泵油源,通过电液比例流量阀实现液压缸的升降速度控制,通过电液闭环控制实现三个液压缸的同步控制,满足了顶升速度低和同步精度高的要求。

3)辅助液压系统采用单定量泵油源,通过电磁换向阀控制每组液压缸的运动。

4)主、辅液压系统均考虑了液压泵卸荷,主液压系统设置有缩缸回油低压溢流阀,减少了能耗与发热。

5)主液压系统采取了多项措施以提高系统的安全可靠性,例如串联在顶升液压缸无杆腔油路上的电磁换向阀里设置结构简单的减压装置,以减小电磁铁套里的压力,保证电磁铁安全工作;通过设置液控单向阀,可保证在施工中任意位置长时间锁定液压缸,并且防止出现液压软管爆裂;双泵供油,一个泵发生故障时,可用另一个液压泵继续施工(速度低些)等。另外,电控系统设有多项抗干扰措施,提高了系统乃至整个设备的可靠性。

(4)技术参数(见表3 4)

表3—4液压顶升设备液压系统的技术参数

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

分类:未分类

标签: