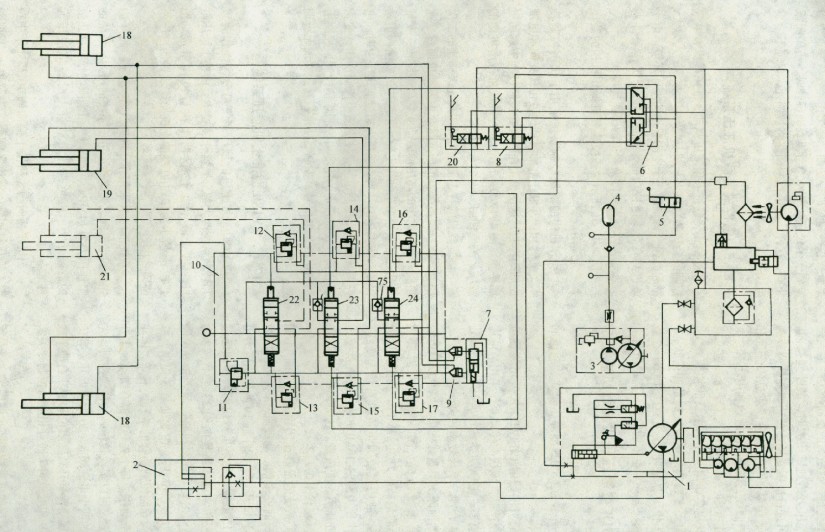

图 1所示为国产lm^3履带式单斗液压挖掘机的液压系统原理图。

该挖掘机的铲斗容量为lm^3,发动机功率11OkW.液压系统工作压力28MPa。

液压系统采用双泵供油方式,液压泵1、2在通常情况下分别向控制阀组I、Ⅱ供油,两个阀组相互独立,因此互相之间没有干扰。两个控制阀组分别由三个手动换向阀串联组成,可实现两个机构同时动作。当挖掘机的动臂或斗杆机构需要快速动作时,可将合流阀13推人左位工作。合流阀l3左位时,液压泵l和2同时向动臂缸16和斗杆缸15供油,实现快速动作。行走马达5、6由各自独立的阀组Ⅰ、Ⅱ分别控制,这样,即使左右行走阻力不同也可保持挖掘机行走的直线性。行走马达采用双排柱塞式内曲线液压马达,变速阀7可使液压马达的两排柱塞在串联和并联之间转换,串联时排量较小转速较高,而并联时扭矩较大转速较低,这样可以适应行走时轻载高速和重载低速的需要。

图 1双泵_双回路单斗挖掘机液压系统原理图

1、2一液压泵3一叫转马达4缓冲补油阀组5、6-履带行走马达7—行走马达变速阀8一补油单向阀9-中心回转接头10一限速间11、18溢流阀12一梭阀13-合流阀14铲斗缸15-杆缸16-动臂17-单向节流阀19一背压阀20节流阀21-冷却器22一过滤器23-缓冲阀溢流阀11、18用来调整液压泵1、2的最高工作压力。

各执行机构管路上的缓冲阀23的功能是对液压缸或马达进行缓冲,同时也有安全阀的作用。

由于行走机构和回转机构的惯性较大,因此,为避免冲击,在各个液压马达的油口附近都安装了补油用单向阀4、8,这些阀和缓冲阀23共同构成了液压马达的缓冲回路。背压阀19的开启压力是0.7MPa,其作用是保证对液压马达的补油更加可靠。

所有手动控制刚的中位机能都是M型的,一方面有卸荷作用,另一方面也能在中位时使被控执行机构短时锁紧。动臂、斗杆和铲斗机构液压缸回路中设置的单向节流阀17是用来限制这些液压缸的运动速度,以防止这些机构在自重作用下超速下降。限速阀10用以防止挖掘机下坡时超速溜坡。

由于空间的限制,移动设备的油箱都不大可能太大,因此系统中设置了风冷式冷却器21,该冷却器可保证液压系统的油温不超过80℃。

进入液压马达工作容腔和马达壳体内的液压介质的温度是不同的,在此温差的作用下,可能导致液压马达机械卡死。为避免这一情况,液压马达上引出两个泄漏油口,其中一个直接通油箱,另外一个和有一定背压的州油路相连,这样,马达壳体内的油液就会形成流动,使马达内各零件的温度内外一致,同时还有冲洗马达壳体内磨损物的功能。

双泵双回路总功率调节变量挖掘机液压系统

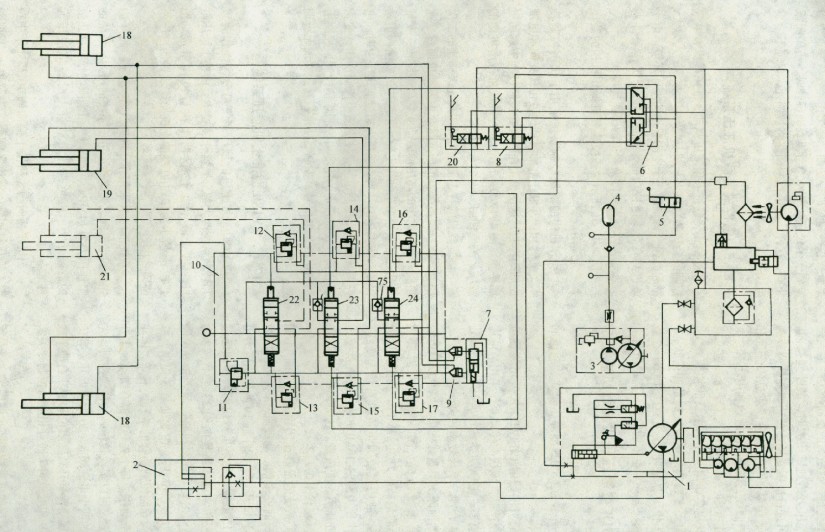

图 2所示为双泵舣回路总功率调节变量挖掘机的液压系统原理图。其主要参数为:反铲斗容量0. 6m^3,液压系统工作压力25MPa,液压泵排量为2×106.5mL/r,液压马达排量为1.79L/r。

.jpg)

图2 双泵双回路单斗挖掘机液压系统原理图

1、2-液压泵 3-回转马达 4-缓冲补油阀组 5、6-履带行走马达 7-行走马达变速阀 8-补油单向阀 9-中心会转接头 10-限速阀 11-、18-溢流阀 12、梭阀 13- 合流阀 14-铲斗缸 15-斗干缸 16-动壁缸 17-单向节流阀 18-背压阀 19-溢流阀 20-节流阀 21-冷却缸22-过滤器 23- 缓冲阀 该液压系统采用一台双联轴向变量柱塞泵作为液压系统的动力源,主要控制阀为两组三位六通液控多路换向阀15。这两组控制阀之间是并联关系并可互锁。泵A为多路阀①②③④提供高压油,以控制铲斗缸、动臂缸和左侧行走马达。其中多路阀④用于和阀⑦并联向斗杆缸供油。泵B为多路阀④⑤⑥⑦提共高压油,用以控制回转马达、右侧行走马达、斗杆缸、铲斗缸无杆腔和动臂缸无杆腔。液控多路阀由两个特殊的手动减压式先导阀20控制,该阀的特点是根据操纵手柄位置和方向的不同,既可以控制齿轮泵1输出的压力在l—2.5MPa的范围内变化,同时也可控制多路阀换向,而手柄的行程与减压阀的输出压力在工作区段内成正比,以此来控制多路阀的开度。系统中设置的蓄能器4作为应急能源使用,当发动机不工作或发生故障时仍允许工作机构在短时间内可操纵。每个液压缸和液压马达与换向阀之间都设置了由安全阀和单向阀组成的缓冲回路,以避免运动部件停止运动时产生冲击,以及当负的负载较大时在液压缸的一腔产生负压。系统中的溢流阀调定压力为20MPa,安全阀的调定压力为30MPa。系统油温由一个单独的液压回路进行控制,齿轮泵l专用于冷却和换向阀的控制用油源。放在油箱内的温度传感器发出温度信号,当达到一定的温度时,温控器控制换向阀5动作,这时液压马达6带动风冷式冷却风扇7旋转,对油温进行控制。

PC200、PC220型负载传感总功率变量式挖掘机液压系统

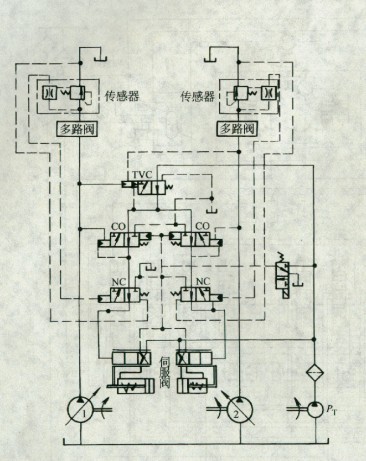

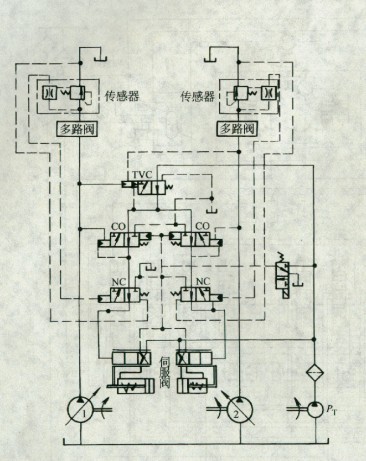

图3a所示为负载传感总功率变量式挖掘机的变量控制系统原理图。例3b为负载感应系统框图。

图3a负载传感总功率变量式挖掘机的变量控制系统原理图

.jpg)

例3b负载感应系统框图。

该挖掘机的斗容量为m3,其液压系统除与其他挖掘机液压系统相同的部分以外,还有以下主要特点:

l)回转马达设有常闭式弹簧液压制动器。

2)两台左右行走马达由两台通轴的主泵分别供油。马达有两级速度控制。马达控制回路中没有限速阀和制动阀。

3)动臂液压缸的驱动侧设置了平衡阀,以使动臂下降动作更加平稳。动臂提升和斗杆挖掘有合流功能,以提高其动作速度。

4)液压系统中设有回转优先阀,当斗杆和回转动作同时发生时,优先向回转回路供油,以适应实际挖掘动作的需要。

5)动臂和斗杆或铲斗和斗杆司时动作时,斗杆的动作总是次优先级的。这也是为满足实际动作的需要。

6)液压系统中设有直线行走阀。当挖挖掘机在行走时,若操纵者需要驱动斗杆、动臂或回转缸动作,则左右行走马达自动变为由一个液压泵供油,这时另外一个液压泵则为动臂、斗杆或铲斗、回转供油。这一特点使得挖掘机在工作装置有动作的同时,也能使挖掘机慢速行走。

7)该挖掘机设有负载感应能力,其功能是把外负载的变化情况通过传感元件反馈到变量泵的变量控制系统,变量泵根据实际需要自动调节输出流量,以减少溢流损失。

液压泵的变量控制由伺服阀来完成,伺服阀的控制压力来自反向控制阀。反向控制阀的开口量与该阀的控制压力成反比。当负载较小时,系统压力比较低,这时反向控制阀的开口量最大,泵的排量也就最大。当负载增加时,系统压力升高,反向控制阀的开口量减小,泵的排量也就随之减小,实现一个泵的恒功率变量。截断阀的换向压力与溢流压力接近,当系统压力达到该压力时,截断阀换向,以便保证系统可进行恒压变量。总功率变量调节阀TVC协调两台液压泵的输出流量,使总的流量和压力的关系呈双曲线,以更加高教地利用功率。

为安全操作考虑,系统中设置了一个二位三通电磁换向阀,其主要作用是作为主泵的控制开关,当该阀不带电时,多路阀的主溢流阀是卸荷状态,系统无法建立工作压力。同时,在这个工况下,截断阀也处于切断状态,泵也不能输出所需的流量。

4 L551B型静压轮式装载机液压系统图4.17-4所示为L551B型静压轮式装载机的液压系统原理图。

图4.17- 该装载机足引进德国LIEBHFRR公司装载机技术生产的较新产品。该机的传动系统采用静液压驱动技术,取消了一般驱动系统中常用的变矩器。发动机功率分配合理,系统效率较高。

该装载机足引进德国LIEBHFRR公司装载机技术生产的较新产品。该机的传动系统采用静液压驱动技术,取消了一般驱动系统中常用的变矩器。发动机功率分配合理,系统效率较高。

液压系统的油源由斜盘式变量柱塞泵以及电液控制复合变量系统组成。系统的最大流量为275L/min,系统的最高压力为27MPa。当工作压力低于16MPa时,液压系统为恒流量系统,变压、变功率。当工作压力超过16MPa时,液压系统为恒功率系统,变压力、变流鼍。这时,系统特性正适合于铲斗进行装载作业。

系统图中,系统的最高压力由主安全阀11调定,并作为系统的安全阀。动臂缸18两腔的压力由双液压阀16、17限定,翻斗缸19两腔的压力由双液压阀14、15限定。主泵1输出的高压油经过优先阀2送到三位六通多路换向阀23、24(22为附加阀),多路阀由先导控制网路控制。先导控制回路的工作压力为2.6MPa,由辅助泵3提供。减压式先导液控阀6能控制动臂的举升、下降、铲斗外翻和收起4个动作。每个先导阀都有微动、半开和全开三个位置,可以实现较精确的位置控制。先导控制回路中的两个电磁阀8、20由接近开关等传感器控制,实现动臂举升高度限位和铲斗自动平放功能。单向阀9和电磁阀7通过相应的控制开关实现动臂的悬浮功能。

为了提高系统的呵靠性和防止误操作,该系统在先导控制回路中设置了蓄能器4和手动截止阀5,当发动机不工作,控制油路无压时,蓄能器向系统提供一定量的控制油,使工作装置依靠重力回复到安全位置。另外,当装载机行驶时,可关闭截止阀,这样,整个控制回路将被锁死,保证不会发生误动作。

本文标题:

液压系统在工程车上的应用(一)

分类:

液压行业知识

标签:

液压系统

.jpg)

.jpg)

.jpg)

该装载机足引进德国LIEBHFRR公司装载机技术生产的较新产品。该机的传动系统采用静液压驱动技术,取消了一般驱动系统中常用的变矩器。发动机功率分配合理,系统效率较高。

该装载机足引进德国LIEBHFRR公司装载机技术生产的较新产品。该机的传动系统采用静液压驱动技术,取消了一般驱动系统中常用的变矩器。发动机功率分配合理,系统效率较高。