主机功能结构

该机是一种田间自行走式机械设备,功能是切割即将成熟的玉米及其青绿秸秆(切成20mm的碎段)并通过喷筒送入运料车厢内。运料车将其运回,倾倒入预先砌成的水泥坑窖内,用塑料薄膜封盖发酵,供牛羊等牲畜一年内食用,以增加奶、肉产量。该机的工作机构由可以旋转式喂料机构、升降式切割台、喷筒机构、切割机构等组成。机器以柴油发动机为动力源,通过液压驱动进行作业。

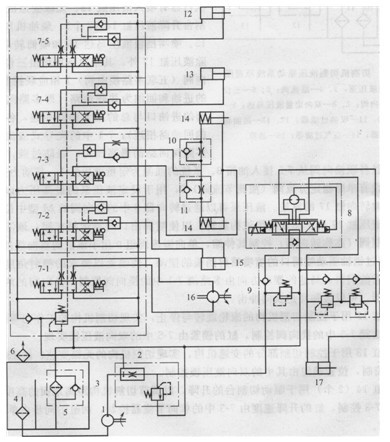

图1切割机液压控制系统原理图

1-定量液压泵;2-单路稳定分流阀;3-油箱;4-吸油过滤器;5-带旁通单向阀的精过滤器;6-空气过滤器;7-三位六通多路换向阀;8-转向控制阀(转向器);9-单向溢流阀组; 10、11-单向节流器;12-喂入控制液压缸;无级变速液压缸;14-切割台升降液压缸; 15-柴油机离合器液压缸;16-喷嘴挡板液压马达;17-喷筒转向液压缸

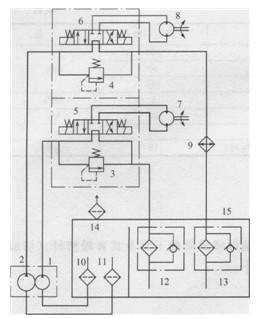

图2切割机切割液压驱动系统原理图

1、2-定量液压泵;3、4-溢流阀;5、6-三位四通电磁换向阀;7、8-双向定量液压马达;9-冷却器;10、11-吸油过滤器;12、13 -回油精过滤器;14-空气过滤器;15 -油箱

液压系统及其工作原理

图1和图2所示为切割机的液压系统原理图。其中图1为控制系统原理图,图2为切割驱动系统原理图。

1)液压控制系统(见图1) 控制系统的执行器有喂入液压缸12、无级变速液压缸13、切割台升降液压缸14(2个)、柴油机离合器液压缸15、喷嘴挡板液压马达16和喷筒转向液压缸17。除液压缸17外,其余执行器均由三位六通手动换向阀(五联多路换向阀)7相应联控制。多路阀7的进油和回油为并联油路(即多路阀中各联换向阀的进油口与总的压力油路相连,各回油口与总的回油路相连);7-1中的先导式溢流阀用于设定多路阀回路的最高压力,以防过载,溢流阀的遥控口串联经各联换向阀从7-5接入油箱3。系统的油源为定量液压泵1,其动力来自柴油机。泵的出口设有单路稳定分流阀(溢流节流阀)2,用于设定液压泵的最高压力以防系统过载并稳定通向转向缸17的流量。液压泵可以通过转向器8中的换向阀的M型中位卸荷。

喷筒液压缸17用于驱动喷筒机构旋转,以使喷筒出口对准运料车厢;该液压缸由多功能转向控制阀(亦称转向器)控制其伸缩,单向溢流阀组9用于该缸的双向缓冲。双向液压马达16通过销轴驱动喷筒口的喷嘴喷射挡板的摆动,使喷筒以要求的喷射角度向运料车厢喷射切割后的饲料;马达的摆动方向由多路阀7-1中的换向阀控制,换向阀的两个出口设有固定节流器,可以缓和马达换向冲击。

液压缸12用于控制切割机构的滚轮旋转与停止,实现切割机构的工作与等待;缸12的运动方向由阀7-5中的换向阀控制,缸的锁紧由7-5中的双向液压锁实现。

液压缸13用于控制切割部分的变速机构,实现切割机构的无级变速。缸13的运动方向由阀7-4控制,位置锁定由其中的双向液压锁控制。

液压缸14(2个)用于驱动切割台的升降,以调节切割机构距离地面的高度。缸的升降方向由阀7-3控制,缸的升降速度由7-3中的单向节流器控制,两缸的同步由单向节流器10和11控制。

液压缸15用于控制机器的柴油机离合器的接合或脱开。该缸的运动方向和位置锁定分别由7-2中的换向阀和双向液压锁控制。

2)切割驱动系统(见图8-31) 该系统的执行器为驱动切割机构的两个双向定量液压马达7和8。采用两个独立的开式循环液压回路,但共用一个油箱15。两个马达分别采用双联定量液压泵的1和2供油,两泵的压力分别由溢流阀3和4设定压力。两马达的旋转运动方向分别由三位四通电磁换向阀5和6控制,两液压泵可以分别通过换向阀5和6的M型中位卸荷。系统设有冷却器9,用于系统散热。除了两泵吸油口的过滤器10和11外,两液压马达的回油路还设有带旁通单向阀的精过滤器12和13,用于提高油液的清洁度。14为油箱的空气过滤器。

技术特点

1)该机器的液压系统按照工作性质,设为两个系统。喂入机构、切割台升降、饲料喷射等机构由一个液压控制系统驱动;切割机构单独由一个液压系统驱动,两者互不干扰。

2)液压控制系统采用定量泵供油,通过单路稳定分流阀控制,液压泵的供油压力随负载变化,所以系统功率损耗低,油液发热少。多路换向阀采用并联油路,可以实现多执行器同时工作;需要锁紧的液压缸采用多路阀中的双向液压锁实现,安全可靠。回油设有精过滤器,提高了系统的工作可靠性。

3)切割驱动系统采用两个独立的定量泵一定量液压马达开式循环回路,共用一个油箱,节省了一个油箱及其附件;系统设有进油回油过滤器和冷却器,提高了系统的工作可靠性。

本文标题:青饲料储藏切割机液压系统

分类:液压行业知识

标签: 液压系统