主机功能结构

连续磨机是建筑、房屋装饰行业所用石材的一种加工机械设备,其功能是对经过切割后的板料石材进行连续磨削,液压马达以提高表面的光亮度。磨机的机械部分由水平传送石板的带式输送机和立式布置的磨削动力头组成,带式输送机用于匀速传送石板,磨削动力头用于石板的连续磨光加工。该石材磨机具有8个工位,每个工位配有两个磨削动力头,所以整机共有16个动力头。在连续磨削中,根据板料的表面粗糙程度,对磨削动力头施不同的压紧力,逐级提高光亮度(随着光亮度的提高,压紧力逐级减小),经过最后一个工位,石材磨削为成品。

磨削动力头是执行磨削运动和进给运动的部件,其电机1经机械减速器2将动力传给驱动轴,实现磨刀3的磨削运动。同时,减速器由液压缸液压马达驱动上下运动,实现磨刀的进给运动。

液压马达系统传动进给系统及其工作原理

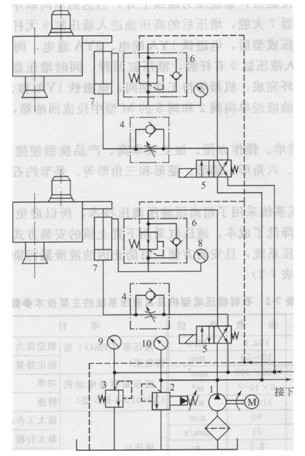

图1所示为该磨机的液压进给系统原理图。系统的执行器为16个液压缸,每个液压缸驱动一个动力头完成进给运动(此处只画出了一个工位的两个动力头油路,其余7个工位与此完全相同)。液压缸7的运动方向由二位四通电磁换向阀5控制,缸的工作压力由单向减压阀6设定并由压力表8观测,液压缸的运动速度由回油路上设置的单向节流阀4调节。直动式溢流阀3作平衡阀用,其设定压力按16个液压缸均处在回程末端(上端)时最容易因自重下滑的液压缸要求的压力调定,调压时通过压力表10进行观测。电动机M驱动的定量液压泵1向16个动力头的液压缸7供油,供油压力由先导式溢流阀2调定并由压力表9观测。每个工位中两个动力头的压力油路P、回油路T、减压阀外泄油路L为并联连接,工位间的油路为串联连接。

图1磨机液压进给系统原理图

1-定量液压泵;2-先导式溢流阀;3-直动式溢流阀;4-单向节流阀;5-二位四通电磁换向阀 6-单向减压阀;7-液压缸;8、9、10-压力表;P-压力油路;T-回油路;L-外泄油路

系统的工作原理为:当二位四通电磁换向阀5的电磁铁通电时,该阀切换到左位,液压泵1的压力油经换向阀5、阀6中的减压阀进入液压缸7的有杆腔;无杆腔经阀4中的节流阀、换向阀5和溢流阀3向油箱排油。此时,液压缸的活塞杆带动磨削动力头以较慢速度下降接近待磨石板,下降速度由节流阀开度决定。动力头的磨刀接触石板后,在一定压紧力(由减压阀6和溢流阀3的压差值决定)作用下进行磨削加工。当经所有8个工位磨削完毕后,换向阀5的电磁铁断电,该阀切换到右位(图示位置),液压泵1的压力油经换向阀、阀4中的单向阀进入液压缸7的无杆腔,有杆腔经阀6中的单向阀、换向阀5、直动式溢流阀3向油箱排油。此时,活塞杆带动动力头快速回程(升起),等待下一工作循环。

技术特点

1)石材磨机的液压进给系统,考虑了磨机的实际工况特点,通过执行器(液压缸)的“慢速下行一加压压紧一快速回程(升起)”的工作循环带动磨机的动力头完成磨削加工。

2)系统的慢速下行速度采用节流阀回油节流调速方式,油液通过节流阀后直接排回油箱,有利于流体介质消散通过节流阀这一液阻产生的热量,从而改善和提高工作性能。

3)由于动力源为定压源,故通过高压回路设置减压阀和低压回路设置背压阀,并通过此两阀的压力差来调节和满足各工位的动力头对压紧力的不同需求。此种回路结构简单,价格低廉,调整方便。

4)系统中每一个动力头的进给回路,都采用一个电磁换向阀控制执行器的运动方向(电磁阀与动力头的数量相同)。这些换向阀的电磁铁既可同时通断电,又可分别通断电,从而可以满足动力头同时升降或分别升降的需要。实际上,由于这些电磁换向阀都属于开关式液压控制阀,从而为采用可编程序控制器(PLC)对系统进行数字控制和整个石材磨机的机电液一体化创造了有利条件。本机的电控系统即为PLC系统。

5)与采用气压进给系统的石材磨机相比,采用液压进给系统的磨机,由于容易获得较高系统压力,故液压缸直径较小,对于缩小磨机的结构尺寸及质量一功率比有利,但常因油液的泄漏污染石材和工作环镜,然而如果采用纯水液压介质,这些问题即可获得圆满解决。

科技带来强劲动力,泰勒姆斯液压马达,靠事实说话!

分类:液压行业知识

标签: 液压马达