该机用于加工油田采油或防砂使用的隔缝筛,即在长度为10余米,外径不等的合金钢管上,加工出最小缝隙为0.012in的直缝或最小缝隙为0.02in的梯形细缝割缝有图4-29所示的直缝、楔缝和组缝等排列方式,一般每根管子要加工出几千条细缝。

(b)楔缝

图4-29割缝排列方式

机器径向工作进给时,20把刀具沿管坯轴线方向一字排开,每两把刀具中间保留相同间隔。多刀同时完成径向工作进给。刀具径向总的吃刀深度常为10mm,分若干次进给,而且为了加工出要求的缝长,需要每径向进给一定深度,就要使刀具沿管坯轴线方向左右晃动进刀,达到缝长尺寸后再继续径向进刀,重复上述动作。如此反复,直到将管壁切透。切完一排缝后分度,再切另一排缝。切完一圈缝后,20把刀具同时沿管壁轴向移动一定位置,再加工相邻的一圈缝。

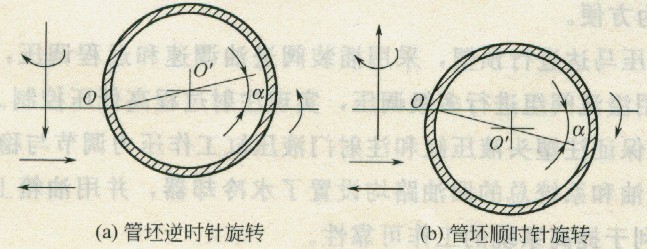

加工梯形缝时采用微分度方法,要求管坯绕圆周上的某一点按正、反两个方向各微转动3°角,分别加工出半个梯形缝(见图4-30)。动作过程为:刀具水平安装与管坯中心线重合对正后,管坯绕O点逆时针旋转口角[见图4-30 (a)]后不动,刀具一边旋转一边沿管坯中心线径向进给,加工出半个梯形缝;刀具退回原位置后,管坯再绕原固定的0点顺时针旋转。角[见图4-30 (b)],刀具仍然一边旋转一边沿径向进给,再加工出另外半个梯形缝。

【图4-30梯形割缝加工原理图】

上述动作中,除了管坯的径向夹紧采用气压传动外,管坯的轴向顶紧、径向切削及晃刀、微分度切割等动作均采用液压传动与控制。

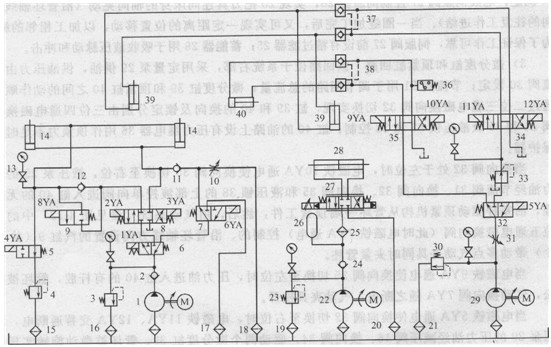

(2)液压系统及其工作原理

图4-31所示为该机的液压系统原理图,系统的执行器为托板进刀液压缸14(2个)、微分度液压缸39(2个)、顶紧液压缸40和伺服液压缸28。其中,缸14、缸28.缸39与缸40为三个独立的回路。

图4-31 筛管加工机液压系统原理图

1、22、29定量液压泵.2、11、12、24单向阀;3、4、23、30-溢流阀; 5、9二位二通电磁换向阀6、7、32二位三通电磁换向阀;8、34、35三位四通电磁换向阀;10、31节流阀13压力表驶其开关14-进刀液压缸15、16、17、18、19、20、21同油过滤器;25一精过滤器;26蓄能器;27电液伺服阀, 28伺服液压缸;33减压阀;36压力继电器;37、38液压锁;39一微分度液压缸;40顶紧液压缸

1)进刀缸回路原理系统左部为进刀缸回路,采用定量液压泵1供油,供油压力由溢流阀3设定;进刀缸14拖动刀具可以实现快速进给、慢速进给和快速退回的工作循环。缸的换向由三位四通电磁换向阀8控制;节流阀用于慢速进给时的旁路节流调速,溢流阀3作背压阀用;二位三通电磁换向阀7、单向阀11和二位二通电磁换向阀9用于快慢进给的速度换接控制。液压泵1可以通过二位三通电磁换向阀6和7实现卸荷。

当电磁铁1YA、3YA通电使换向阀6和8分别切换至左位和右位时,液压泵1的压力油经阀2、6进入两个径向拖板进刀缸14的无杆腔,活塞杆拖动刀具快速进给。此时电磁铁4YA、8YA同时通电使换向阀5和9均切换至左位,缸14有杆腔经阀9、阀8向油箱排油。

当电磁铁1YA断电使换向阀6处于右位时,泵1的压力油经单向阀2、换向阀7、单向阀11进入两个拖板进刀缸14的无杆腔,活塞杆拖动20个工位上的刀具同时以工作速度进刀,缸有杆腔经换向阀5的右位、背压溢流阀4和回油过滤器15向油箱排油,进刀速度取决于旁路节流阀10的开度。

当电磁铁1YA通电,2YA、4YA也通电使换向阀6、8、5均切换至左位时,泵1的压力油经阀2、阀6、阀8、阀12进入缸14的有杆腔,实现刀具快速退回,无杆腔的油液经阀8直接排回油箱。

当电磁铁6YA通电使换向阀7切换至右位时,液压泵l排出的油液通过换向阀6、7和回油过滤器17直接排回油箱,液压泵卸荷。

2)伺服缸回路原理系统中部为伺服缸回路,油源为定量液压泵22,供油压力由溢流阀23调定;电液伺服阀27控制伺服缸28,实现20把刀具连同床身的轴向晃动(沿管坯轴线方向的往复工作进给)。当一圈缝加工完后,又可实现一定距离的位置移动,以加工相邻的缝。为了保证工作可靠,伺服阀27前设有精过滤器25;蓄能器26用于吸收液压脉动和冲击。

3)微分度缸和顶紧缸回路该回路位于系统右部,采用定量泵29供油,供液压油压力由溢流阀30设定;节流阀21用于调节回路的总流量;微分度缸39和顶紧缸40之间的动作顺序通过二位三通电磁换向阀32切换实现,缸39和40的换向及锁定分别由三位四通电磁换向阀34和35及液压锁37和38控制;缸40的油路上设有压力继电器36用作顶紧力不足时的保护器。

当换向阀32处于左位时,电磁铁10YA通电使换向阀35切换至右位,液压泵29的压力油经节流阀31、换向阀32、换向阀35和液压马达锁38的上部液控单向阀进入缸40的无杆腔,活塞杆驱动顶紧机构从管坯一端顶紧工件,然后,由气动系统(参见图4-32)中的三位五通电磁换向阀(此时电磁铁7YA通电)控制的、沿管坯轴线方向设置的汽缸9(共12个)带动多点气动夹具同时夹紧管坯。

当电磁铁9YA通电使换向阀35切换至左位时,压力油进入缸40的有杆腔,管坯被放松,气动换向阀7YA随之断电,气动夹具松开。

当电磁铁5YA通电使换向阀32切换至右位时,电磁铁11YA、12YA交替通断电,液压泵29的压力油经减压阀16、换向阀34,驱动两个微分度缸39,管坯被微动旋转实现梯形缝加工。当11YA通电时为正向分度,12YA通电时为反向分度。在分度过程中,管坯由气动夹具保持夹紧状态。通过电磁铁10YA通电和气动换向阀7YA断电,可手动旋转管坯实现圆周方向的分度。

一根筛管加工完毕后,电磁铁10YA断电使液压泵29通过阀35的H型中位机能卸荷,管子被放松,落下,一个工作循环结束。

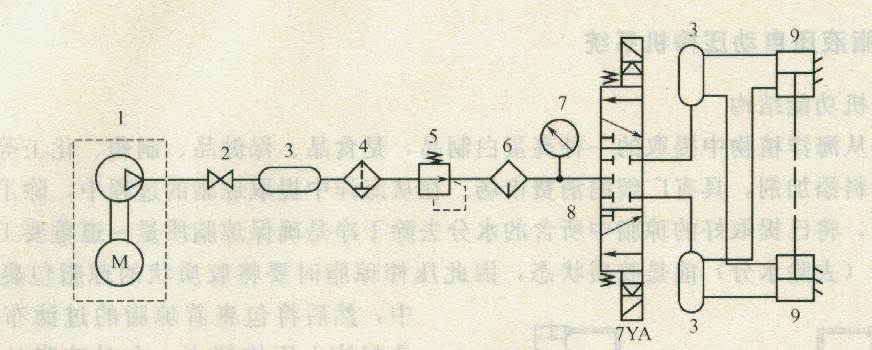

(3)气动系统

图4-32所示为该机的液压马达气动系统原理图。汽缸8(共12个)是系统的执行器,同时驱动12个气压夹头实现管坯的多点夹紧。气源为电动机驱动的空气压缩机1,系统设有截止阀2、储气罐3及分水滤气器4、减压阀5、油雾器6和压力表7。汽缸的换向由三位五通电磁换向阀8实现。

(4)技术特点

1)该加工机中工件的顶紧及切削加工采用液压传动与控制,而工件夹紧采用气压传动。液压系统与气动系统配合实现机器的工作循环。

2)根据工况特点,液压系统分为三个独立的液压回路,各回路采用一个油源,三台泵的型号规格相同;三个回路均采用溢流阀实现系统的定压溢流,各回路均设有回油过滤器,保证工作油液的清洁度以便提高系统可靠性。两个进刀缸和两个微分度缸均通过机械连接实现刚性同步。

【图4-32气动系统原理图】

3)进刀缸回路采用旁路节流调速,通过设置背压阀提高系统平稳性;采用电磁换向阀的通断切换实现快慢速转换。

4)纵向往复进给(晃刀)是切割过程中的关键动作。它要求往复运行速度平稳、可控、位移准确,为此采用了电液伺服阀控制凹路。伺服放大器选用多只OP-07烈电源运算放大器构成恒流源;多级低噪声放大器以提高负载能力;选用3个精密多圈绕线式电位器来实现零电位的调整、工进和快进电流的调节给定,使之调节平稳、精度高;4个低压直流中间继电器构成正负电源信号的自动转换环节,加上手动/自动转换,直流表显示,使得操作灵活方便。电液伺服阀安装在伺服缸上,避免了远距离传递的能量损耗并提高了系统响应的快速性。

5)顶紧回路通过液控单向阎组成的液压锁实现锁紧,其锁紧可靠性及锁定位置的精度仅受缸本身泄漏的影响;通过压力继电器,可在顶紧压力不足时其他系统不能启动工作,构成了压力继电保护装置。

6)系统中的电磁换向阀为低压直流电磁铁驱动,提高了电气安全系数。各点压力调整方便,压力显示布局合理;可靠性高,维修简便。

7)该筛管加工机采用电、液、气控制技术,操作方便,自动化程度高,既能加工直缝也能加工梯形缝。可以替代国外同类产品,加工成本为国外产品的70%。

(5)技术参数(见表4-8)

表4-8筛管加工机及其液压气动系统的部分技术参数

|

||||||||||||||||||||||||||||||||||||||||||

科技带来强劲动力,泰勒姆斯液压马达,靠事实说话。

本文标题:筛管加工机液压马达气动系统分类:液压行业知识

标签: 液压马达液压系统