轴向柱塞液压马达在不加大外形尺寸的情况下,若采用钢球和端面凸轮盘分别取代滑靴和斜盘,以两者的滚动代替原来的滑动运动,并采取多作用的方式增大排量,提高输出扭矩,就成为一种轴向球塞式多作用液压马达。

为了实现多作用,常采用图1所示的波浪形的凸轮盘来代替常规的斜盘,使(球)塞组件中的钢球与凸轮盘表面点接触,并沿着圆弧形断面的沟槽滚动来实现一圈内多次的往复运动。

凸轮盘呈波浪起伏形状,多采用等加——等减速度睦线。

德国力士乐公司生产的多作用轴向球塞马达,与TXM马达一样,也不用配流盘,而是采用配流端盖。端盖上有进出油口,并有孔道与配流平面上的配流槽相通。

缸体上有八个柱塞孔,每孔中有一个球塞组件3,它由柱塞、球垫和钢球组成。

凸轮盘4的滚道采用等加速曲线。凸轮盘与壳体7通过三角形花键连接。

液压马达工作时,配流平面之间的液压力将缸体与配流盘分开,柱塞腔的液压力则将缸体与配流盘压紧。

配流平面根据油膜支承理论进行设计,应当使压紧力适当地大于推开力,使配流间隙能自动减小,降低泄漏,但配流面之间仍能保持一定厚度的油膜,避免迅速磨损。

弹簧5的两端顶在锥形滚子轴承6上和缸体上,把缸体推向配流盘,使配流面间得到预压紧力,在油压尚未建立前,缸体不至于与配流盘脱开。

这种马达的最高总效率可达93%,最低稳定转速为5~7r/min。

8是平面配流盘。端盖9上有进、出油口,分别与对应的配流槽孔相通。

缸体两端的柱塞腔油孔及配流孔的结构是对称的,使缸体所受轴向力平衡。旋转件(输出轴、缸体)与固定件(壳体)之间没有不平衡径向力,因此,支承可用结构紧凑的滚针轴承。

为了避免钢球与柱塞孔之间过大的泄漏,其配合间隙应该很小。当钢球在滚道上滚动时,在FT力的作用下,钢球靠向柱塞孔壁,并产生相对滑动。为了使这种滑移不致引起缸壁较快磨损、泄漏增加和钢球卡死等现象,应对缸壁作特殊的喷镀碳化钨处理。

由于钢球与缸壁之间的泄漏和磨损等限制,这种液压马达通常只能在低于1OMPa的压力下工作。

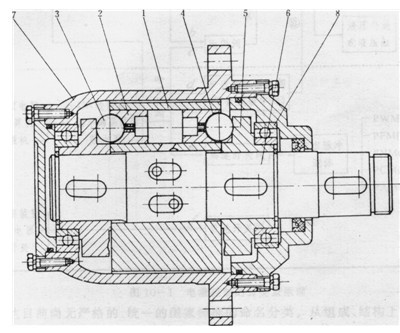

多作用轴向柱塞马达也可以制成轴配流,且固定的壳转马达。图9 -17为英国国家工程实验室(NEL)研究、开发,并由英国卡隆(Carron)公司生产的多作用轴配流壳转式马达。

图1多作用轴配流壳转式马达(卡隆公司)

1-缸体;2、4球垫;3-钢球;5-凸轮盘,6-配流轴;7-壳体;8-轴承

图1中,壳体7与缸体1-同旋转。缸体上有九个柱塞孔,每个孔的两端有球塞组件,它由柱塞体2、球垫4和钢球3组成。球垫中心有小孔柱塞腔相通。高压油进入钢球与球垫之间的支承面,减小了钢球转动时的摩擦阻力,钢球分别顶在两边的凸轮盘5上。凸轮盘的滚道曲线采用三作用等加速曲线。

配流轴6的一端靠螺母的键固定在机器的支架上,凸轮盘5用平键与轴6连接、固定。在配流轴的端头上,有液压马达的进油口、回油口和泄漏口。进、回油孔道在配流轴的中部,各分三路,分别通到缸体的柱塞孔中。

液压马达旋转件与固定件之间没有径向作用力,就马达本身来说,轴承8不承受大的径向载荷,但承受较大的轴向载荷。采用较大的轴承,是为了能承受作用在马达壳体上的外载荷,如车轮承受的载重力或卷扬筒承受的钢丝绳拉力等。

柱塞与缸体孔之间的密封效果比钢球与缸孔间的密封效果好。因此,可以提高这种马达的工作压力。但这种球塞组件的柱塞直径大于钢球直径,在压力相对增高时,该钢球与凸轮滚道之间的接触应力增值较快,滚道表面的接触疲劳寿命将显著降低,成为工作压力继续提高的限制因素。

这种马达的额定工作压力通常在10~14MPa之间,最高总效率是89%~90%,起动转矩系数是80%~85%,最高工作转速是250~300r/min,自由轮工况(空转)下的最高转速可达500~600r/min。

分类:液压行业知识

标签: 液压马达