- 无分类

该液压绞车是一种海洋石油、船舶行业用来拖拉海上或陆地大型机械的专用设备,采用液压驱动,拖拉吨位达600t。液压绞车由绞车、卷缆机及液压动力站三部分组成,以柴油发动机为动力源,通过绞车的两套楔形夹钳,采用连续拖拉或间歇拖拉钢缆方式进行拉拔作业,并用卷缆机将夹钳进出的钢缆回收。楔形夹钳通过两组液压缸完成夹紧钢缆和拖拉动作;连续拖拉时,一套夹钳夹紧钢缆并带动负载向前移动,同时另一套夹钳打开并回缩。依靠电气行程开关,两套夹钳行程交错,交替工作,拖动负载连续、平滑地向前移动。

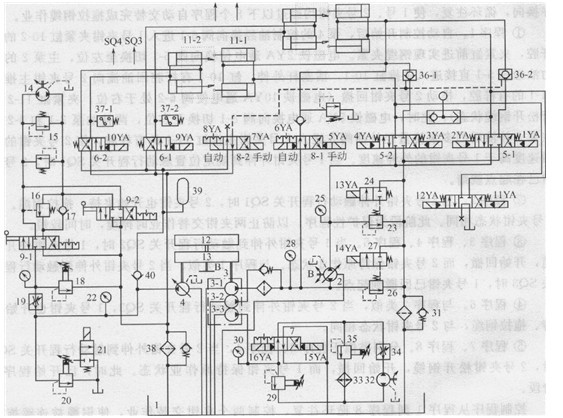

图4-7所示为该绞车的液压系统原理图。系统为双油路结构,一个是夹钳油路,一个是绞车回路。

夹钳油路的执行器为1号夹钳液压缸组(10-1为一对主推缸、10-2为一对夹紧缸)和2号夹钳液压缸组(11-1为一对主推缸、11-2为一对夹紧缸),主推缸用于拖拉钢缆,完成作业;夹紧缸用于楔形夹钳对钢缆夹持和锁紧;夹钳主推缸10-1和11-1的行程上分别布有电气行程开关SQ1、SQ2和SQ3、SQ4,通过行程开关发信使主换向阀组:三位四通电液换向阀5-1和5-2控制主推缸的动作。夹紧缸的动作由控制阀组:二位四通电液换向阀6-1和6-2实现,夹紧后的信号由压力继电器37 1和37 2发出。它们均有手动控制和自动控制两种作业模式,两种作业模式的转换由补油阀组:二位四通电液换向阀8 1和8 2控制液控单向阀反向导通实现。

卷缆机油路的执行器为双向定量液压马达14。由于大吨位液压绞车使用的钢丝绳较粗(最大直径可到160mm),卷筒容量大(一般要求600—1000m),所以14为低速大扭矩液压马达,通过大型减速机驱动卷缆机工作。液压马达驱动卷缆机采用三位四通手动换向阀组9 -1与9-2人工控制,溢流阀15(2个)用于马达14的双向制动缓冲控制。

系统泵站包括泵2、泵组3和泵4等三台液压泵,均由柴油发动机12经齿轮箱13驱动。泵2是双向变量轴向柱塞泵,为系统的主泵,用作夹钳主推缸的油源,其压力由先导式溢流阀23设定,并通过二位二通电磁换向阀24控制其升压与卸荷;低压泵组3为三联齿轮泵,其中靠近齿轮箱的两联用作主泵2的补油泵,补油压力先导式溢流阀26设定,并通过二位二通电磁换向阀27控制其升压与卸荷;第三联为用于系统的离线冷却循环回路,该泵的压力由溢流阀29设定。泵4为恒压变量柱塞泵,用作绞车夹钳夹紧缸和卷缆机液压马达的控制油源,泵4的供油压力与卸荷控制由先导式溢流阀20和二位二通电磁换向阀21控制。

图4-7液压绞车的液压系统原理图

1-油箱;2电液比例双向变繁轴向柱塞泵;3一三联齿轮泵组;4-单向变量泵, 5-1、5-2-主推缸二位旧通电液换向阀组;6-1、6-2一夹紧缸二位四通电磁换向阀组; 7-冷却油路控制阀组;8-1、8-2-补油二位四通电液换向阀组; 9-1、9-2一卷缆液压马达三位四通手动换向阀组;10-1. 10-2-1号夹钳液压缸组; 11-1、11-2—2号夹钳液压缸组;12-柴油发动机;13-齿轮箱;14-卷缆双向定量液压马达;15缓冲溢流阀组;16一液控顺序阀;17、40单向阀;18、29、35-溢流阀; l9、34-调速阀;20、23、26先导式溢流阀;21、24、27一二位二通电磁换向阀; 22、25、28、30-压力表;31、38同油过滤器;32冷却液压泵,33冷却器; 36-1、36-2液控单向阀, 37-1、37-2一压力继电器;39一蓄能器

系统的工作原理如下。

1)夹钳油路绞车夹钳是绞车的主要的作业装置。夹钳液压油路有手动和自动两种控制模式。

手动控制使用时间短,一般用于以下情况:穿挂钢缆,调整夹钳位置,为自动控制模式做准备(将1号夹钳主推缸全缩回,2号夹钳缸全伸出);细微调整作业(拖拉作业的开始和结束阶段);遇有紧急情况时(如自动控制失灵等)使用。

自动控制模式时,夹钳油路按一定的动作程序由行程开关发信控制有关电磁铁通断电顺序换向,循环往复,使1号、2号夹钳均经过以下8个程序自动交替完成拖拉钢缆作业。

①程序1。自动控制开始后,泵4的控制油经换向阀6-1进入1号夹钳夹紧缸10-2的无杆腔,夹紧缸前进实现钢缆夹紧。电磁铁2YA通电使换向阀5 1切换至左位,主泵2的压力油经阀5-1直接进入主推缸10 1,活塞杆外伸,缸10 1有杆腔回油流向2号夹钳主推缸11-1的有杆腔,推动2号夹钳回撤(电磁铁10YA通电使阀6-2处于右位,夹紧缸11-2处于松开钢缆状态);此时,电磁铁SYA通电换向阀8-1切换至右位,两补油泵3-1和3-2对主泵2补油后的多余流量经补油阀8进入2号夹钳主推缸11 1的有杆腔,使2号夹钳的回撤速度高于1号夹钳的外伸速度。当l号夹钳外伸到规定位置触动行程开关SQ1时,2号夹钳已在起点就绪。

②程序2。当1号夹钳外伸触动行程开关SQ1时,2号夹钳也开始夹持、拖拉钢缆。与1号夹钳状态相同。此阶段为保护性程序,以防止两夹钳交替作业时掉缆,时间较短。

③程序3、程序4、程序5。当l号夹钳外伸到触动行程开关s02时,l号夹钳松开钢缆,开始回撤,而2号夹钳保持原作业状态。与程序l类似,当2号夹钳外伸到触动行程开关SQ3时,1号夹钳已回撤到起点。

④程序6。与程序2类似,当2号夹钳外伸到触动行程开关SQ3,1号夹钳也开始夹持、拖拉钢缆,与2号夹钳状态相同。

⑤程序7、程序8。分别类似于程序3、程序4,当2号夹钳外伸到触动行程开关SQ3时,2号夹钳松开钢缆,开始回撤,而l号夹钳保持原作业状态。此时,已开始程序1阶段。

控制程序从程序1到程序8循环往复,控制两个夹钳交替作业,使钢缆被连续拖拉向前。

2)卷缆机液压油路卷缆机是液压绞车的基本配套装置,其工作原理类似于传统卷扬绞车。由于大吨位液压绞车使用的钢丝绳较粗(最大直径160mm),卷筒容量大(一般要求600—1000m),要求卷缆机液压驱动马达14额定转矩较大,并配有大型减速机。卷缆机采用人工手动控制.,有液压卷缆、液压放缆、自由放缆3种作业模式。

不妨假定三位四通手动换向阀9 1切换至左位时为卷缆工况,此时,液压泵4的压力油经调速阀19、阀9-1进人马达14的左端压力油腔,同时导通液控顺序阀 16,液压马达旋转通过减速机驱动绞车实现卷缆作业,其右端低压油腔的油液经阀16、阀9—1和回油过滤器38排回油箱,卷缆速度由调速阀19的开度决定。而放缆时,三位四通手动换向阀9-1切换至右位,此时,液压泵4的压力油经调速阀19、阀9-1和单向阀1 7进人马达14的左端压力油腔,液压马达14旋转通过减速机驱动绞车实现放缆作业,其左端低压油腔的油液经阀9-1和回油过滤器38排回油箱。通过手动切换换向阀9-2可实现自由放缆。

(3)技术特点

1)该绞车液压系统较为复杂,夹钳和卷缆分为两个油路,并分别采用电液比例变量柱塞泵作为夹钳的主油源,单向变量泵作为卷缆油路的油源,用多联液压泵为系统补油。油路互不干扰;夹钳的作业速度可在20% -100%精细调整,适应海上作业环境。

2)可实现现场手动或自动控制两种模式。

3)系统设有回油过滤以及单独的离线冷却回路;液压系统带有多级安全保护和监控措施保证了作业的安全可靠性。

4)采用液压驱动的该液压绞车,拖拉负载大,距离远;由于在其液压系统中采用了楔形液压夹钳和连续直线拖拉作业模式,使整套设备外形紧凑,相对重量轻,作业安全,效率较高。在铺设轨道后,两台绞车组合可拖拉三千吨级的大型设备,行程上千米。

液压马达,首选泰勒姆斯液压马达,科技,带来强劲动力。品质值得信赖

分类:未分类

标签: