整经机是把数百支纱筒上的线纱汇集在经轴上,线纱在经轴上缠满后,供浆纱机作原纱使用。整经机按照纱的品种不同,以不同的车速将所有纱筒上的纱汇集到经轴上,当出现断纱时,经轴迅速制动,接好断纱后,经轴继续工作。随着纱线的缠绕,经轴转速应随纱卷直径的不断增大而逐渐降低。

该系统如图4.5-1所示由电动机1,比例流量泵2,及液压马达3组成。当电磁阀5左位工作时,马达转速与泵的输入电流成正比。该电流值的大小依据测长辊反馈脉冲数的增加而逐渐减小,以保证纱卷直径增大的过程中,纱线的线速度基本不变。

当电磁阀5右位工作时,液压泵2卸荷,液压马达3出口关闭而制动,此时马达回油腔高压油经单向阀4、换向阀7,进入制动缸10、11、12、13,完成制动动作。

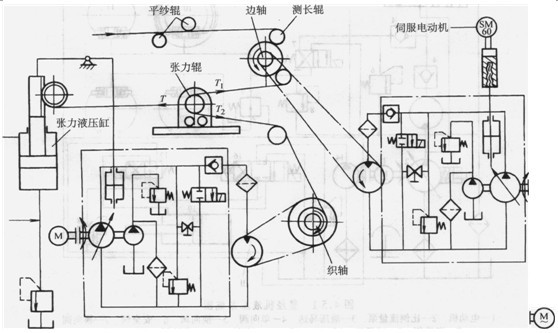

图4.5-1整经机液压系统图

1-电动机2一比例流量泵3一液压马达4一单向阀5一换向阀6一安全阀7一换向阀

8-溢流阀9-减压阀10、11、12、13-al动缸14-齿轮泵15-溢流阀

16、17-换向阀18-溢流阀19-液压缸

齿轮泵14,溢流阀15、18及换向阀16、17用于控制压纱辊控制缸19,当换向阀16、17均处左位时,液压缸19缩回,此时压纱辊始终压住纱线。当换向阀16、17均处右位时,液压缸19伸出。此时溢流阀18产生背压作用,从而使压纱辊平稳脱开经轴。

该系统采用电液比例变量泵结构进行调速,可获得较高的工作效率。

4.5.2纺织浆纱机液压系统一

图4.5-2中的液压装置是一种由二套组合容积式液压驱动装置组成的二单元液压无级传动,分别控制纱的边轴转动和织轴卷绕。每套驱动装置主要由变量泵、调节机构、齿轮泵、定压阀、安全阀、单向阀、电磁阀、人工转换活门、散热油箱、液压马达等部件组成。

变量泵(主泵)由恒速三相异步电动机带动,其油路通过管道和一个定排量的液压马达闭式相连,变量泵的调节机构控制泵的摆架角度,使其产生一定流量,此流量经单向阀和滤油器直接输入液压马达。液压马达输出轴获得一定转速,通过减速器带动浆纱机的边轴或织轴,液压马达排出的油又作为主泵的吸油。为补充油液泄漏,用一个齿轮泵(通过主轴和一对螺旋齿轮来带动)以一定油压(由定压阀调到0.6~0.8MPa)通过滤油器供给主泵吸油回路,这样保证了主泵连续正常的工作。在高压油和回油之间还并联一个安全阀,一个人工转换活门,一个电磁阀。安全阀是为了防止液压马达超载的。电磁阀和人工转换活门是根据需要沟通液压马达两腔的。

边轴的转动是通过微电机带动变量泵的调节机构来实现无级变速的,它使浆纱速度为3~80m/nun。织轴(卷绕直径为110~550mm)转动是通过张力液压缸活塞的动作直接控制变量泵的调节机构来实现无级变速的。

织轴与边轴同步是通过张力检测辊的张力平衡起作用的,因为边轴和织轴一起转动时,张力辊受到齿条对齿轮的作用力T(此力由张力液压缸活塞底部液压力传递而来,其大小根据不同纱的品种,由定压阀调节而定),同时又受到纱的卷绕张力T1、T2的作用(T1= T2)。当T= T1+ T2时,张力辊停在某一位置,此时,张力液压缸活塞上齿条通过杠杆将织轴变量泵的摆架控制在一个对应的角度上,使主泵输出一个相应的流量,织轴的液压马达即获得相应的转速,此转速恰好与边轴的液压马达的转速同步。当边轴上的纱的线速度需要改变(即边轴的转速要改变)或者织轴卷绕直径改变时,张力辊上力的平衡瞬时被打破,张力辊产生位移,由于齿轮和齿条的作用,齿条开始升或降,通过杠杆又重新改变变量泵的摆架角度,使液压马达的转速相应改变,实现织轴卷绕和边轴送纱同步,张力辊上的力重新平衡。这样,织轴转动始终与边轴同步,并且是无级调速的。

图4.5-2浆纱机液压系统图一

本文标题:

液压系统应用——纺织整经机(一)

分类:未分类

标签:

.jpg)