舵机液压系统

舵机是按指令操纵舵叶转动以改变船舶航向的设备,除采用直翼推进器或主传动导流管的船舶外,每一条船都少不了舵机。液压舵机按驱动的动力可分为手动液压舵机和电动液压舵机两大类。常用的电动液压舵机按执行机构可分为柱塞式(双柱塞和四柱塞)、活塞式和转叶式三种。

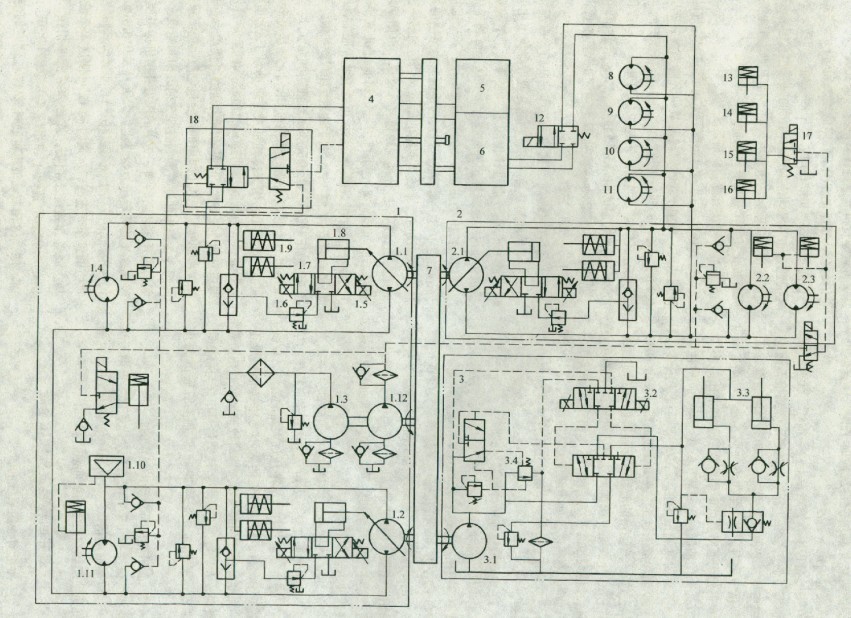

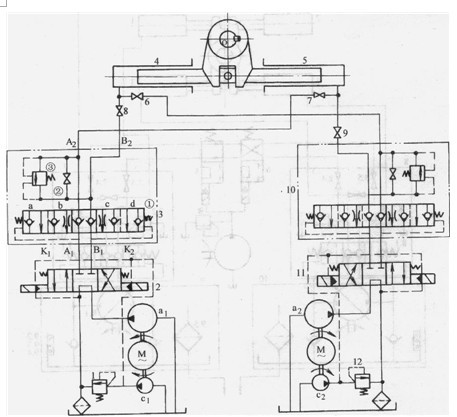

开式舵液压系统组成:见图1。

(1)液压系统工作原理

液压系统左右两套油路对称,如单独用左侧油路工作,当换向阀2在右位时,泵a1排出的油经换向阀2后分两路。一路经K1限速阀组3内的平衡阀①移至a位;由于这时限速阀组10内的平衡阀处于中位,能防止泵a1的油进入泵a2,故另一路径阀①后只能进入液压缸5。液压缸4回油经阀①、换向阀2回油箱,故舵机左舷偏转(舵左偏)。当舵角指示器指示舵已左偏到位时,则再使阀换向阀2回到中位,从而阀①也回到中位,舵被平衡阀锁住。泵a1排出的油经换向阀2回到油箱卸荷。

圈1舵机开武液压系统原理图

1、12-溢流阀2、11-电液换向阀3、10-限速阀组4、5-液压缸6、7、8、9一截止阀 a1、a2一泵、cl、c2控制油源

在舵左偏位置时,若使换向阀2换向至左位,泵a1排出的油经换向阀2后也分为两路。一路经K2使阀①移至d位;另一路经阀①进入液压缸4。液压缸5同油经闻①、换向阀2回油箱。舵在水动力等推动下由左偏位置向中位回舵。当回舵速度超过泵a1排量所决定的速度时,则K2油路的油压下降,阀①移至c位,使液压缸5回油经阀①节流,防止超速回舵(能耗限速)。若不用阀④而用双向液压锁,则系统在此工况下要产生冲击及噪声。但阀①的锁紧性能不如双向液压锁。

左右两套泊路同时工作时,使阀2、11同时换向至左位或右位,泵a1、a2并联合流供油,使舵更快的向左或向右偏转。

(2)系统特点

当舵受到波浪、海流及漂浮物等特大外负载作用时,双向溢流阀③开启,以防系统过载,故限速阀组内的双向溢流阀起双向安全阀的作用。

而其中的平衡阀起“液压锁”的作用:

1)锁住舵,并在此时防止舵由于受海浪等冲击而产生的冲击压力传入泵;

2)阻止工作泵排出的油进入非工作泵(防止两泵干涉),保证舵的正常偏转。并能防止“超速回舵”。

小型船舶的液压舵机宦用开式系统,其优点是系统简单,但电磁换向阀易损坏。换向阀换向时的压力冲击大,若改为H型的,则情况可改善。开式系统在负力矩工况时,能量不能回收,使系统油温稍有增加。

闭式舵机液压系统

(1)四柱塞电动液压舵机的液压系统图2为心柱塞液压舵机的液压系统。

图2 四柱塞液压舵机液压系统原理圈

l、2、3、4-带动舵机轴转动的四个液压缸5、6-自动隔离阀7、8-完全相同舶两个阀组9、10-两个完全相同的泵和油箱液位继电器组9 .1-双向变量泵9.5-100目滤油器-报警液位继电器9.3一较低液位继电器9.4-极低液位继电器

正常工作时,四个开关8.5、8.4、7.4、7.5均处于开的位置。泵9.1排出的油经阀7.1进入液压缸l,使舵机轴沿反时针方向转动;液压缸2排出的油经阀7 1回到泵9.1的吸油腔构成封闭油路。阀7,2、7.3为安全阀。同理,泵10.1排出的油经阀8.1进入液压缸4,使舵机轴沿反时针方向转动;液压缸3排出的油经阀8.1回到泵10.1的吸油腔也构成封闭油路。阀8.2、8.3为安全阀。靠隔离阀5和6使阀8.4和阀7.4连通。这样,完全相同的两套并联液压系统同时工作。各自发出50%的转舵力矩。

在操舵过程中,管系发生单一损坏,就会造成油液泄漏。假定泵9.1所在的油箱下降到报警液位时,继电器9.2使控制泵11启动。当液面继续下降至较低液位时,继电器9.3使阀5处于断路,隔离阀6仍处于通路。此时因液压缸4和液压缸3之油路互通而使液压缸3和液压缸4浮动,同时使泵停车。若此时油箱的液面不再下降则说明隔离正确,泵9.1和液压缸1、液压缸2工作,发出50%的转舵力矩。若油箱的液而下降到极低液位时,这说明损伤发生在泵9.1的系统内,此时继电器9.4发出信号使泵9.1停车,泵10.1启动,隔离阀5处于通位,隔离阀6处于断位,液压缸l、2浮动。泵10.1、液压缸4、液压缸3工作,提供50%的转舵力矩。

(2)电动液压舵机的控制方式

电动液压舵机的控制方式可以分为阀控、泵控两类。 一般操舵力矩小于400kN*m时采用泵控。

1)阀控方式液压系统采用定量泵(低压系统多采用叶片泵,高压系统采用轴向柱塞泵)控制阀采用电磁换向阀或伺服阀。电磁换向阀具有继电器特性,在操舵开始和终了时具有液压冲击。应采用液压冲击较小的换向阀。

2)泵控方式此种系统多采用轴向柱塞式变量泵。其工作原理是:力矩马达接到来自桥楼的信号后,通过随动杠杆拉动液压放大器的滑阀,使变量泵工作。力矩马达转角的大小与桥楼信号成正比。和舵杆连接的舵角指示器将检测到的舵角信号反馈到放大器控制单元,若反馈信号正好与桥楼来的输入信号相抵消,则舵叶维持在所需的角度上。

(3)液压舵机与自动操舵仪的连接

大吨位船舶几乎都配有自动操舵仪。根据卫星或无线电导航的信息,自动操舵仪可自动地操纵船舶舵机使船舶按给定的航向航行。

双并回转起货机液压系统

(1)主机对液压系统的要求

能在适宜的速度下提升货物;能将货物维持在空间而不下落;能将松弛的吊索收紧而不产生过高的应力;能根据操作者的指令及时地将货物下放到要求的地方;要求绞车有良好的加速、减速性能;要求各台起货机既能绕各自塔身的垂直线同转,而它们的公共底座也能围绕底座的轴线回转;当主副两台起货机按双机联吊时,臂架的变幅与回转,吊钩的起升和下降均应同步;两机同时工作,但有不同的起吊对象时,两机在回转时不应干涉,在电路应有防止互相干扰的联锁机能。

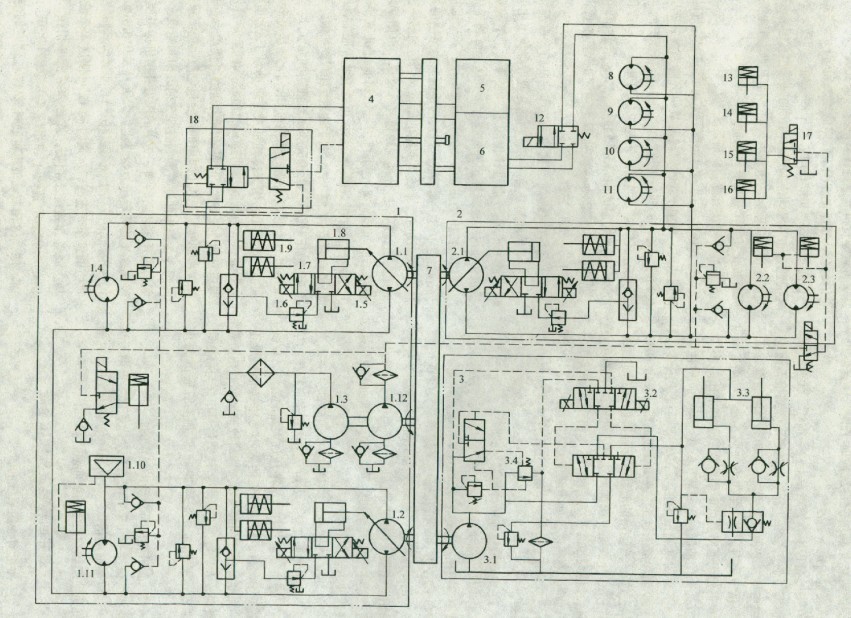

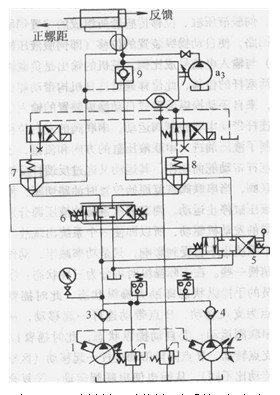

(2)升降、回转、变幅系统

图3是德国利布赫尔双并回转起货机的液压系统。图中1是主回转起货机升降系统;2是主回转起货机的回转系统;3是主叫转起货机的变幅系统;4、5、6是副回转起货机的升降、回转和变幅系统,它们的油路分别和1、2、3完全相同。7是由电动机带动的减速器,它同时带动1.1、1.2、1.3、2.1、3_l五台泵转动。升降系统中的泵1.1和液压马达1.4构成一个闭式油路。由液压马达1.4带动起升卷筒使货物起升或下降。用比例电磁铁1.5、 1.6通过比例阀1.7控制泵1.1的变量机构1.8,改变货物升降速度。1.9是恒功率控制机构。1 10为压力记忆阀,其作用如下:重物悬吊在空中后,刹车液压缸使闸块抱紧。吊空的重物若再运动时,系统主回路的压力必须达到前一次的压力值,刹车缸才使闸块松开。这样,可使重物在第二次运动时不会下沉。记忆阀通过机械、电气、液压元件组成的一个系统可完成此种职能,即记忆阀可记忆前一次主回路达到的压力值。泵1.2.液压马达1.11构成的闭式油路和泵1.1.液压马达1.4形成的闭式油路全同,控制方式也相同。辅助泵1.3用来冷却油液。辅助泵1 12是各控制油路(包括刹车油路)的油源。液压泵21和液压马达2.2、2.3形成的闭式油路可使单台回转起货机回转。泵3.1排出的油经过电磁比例流量方向阀3.2控制伸缩臂变幅缸3.3的方向和速度。它们构成开式油路。阀3.2中的压力补偿机构可使溢流阀3.4的开启压力始终比负载压力大0.6MPa或1.2MPa。液压马达8、9、10、11可驱动双回转起货机的工作底座回转。通过阀12可使这4个液压马达或者和系统2相接,或者和系统5相接。阀18的功能是将系统1和系统4并联或断开。13、14、15、16使制动液压缸通过阀17控制它们使闸块放松或抱紧。

图3双并回转起货机的液压系统

(3)双并回转起货机的同步系统

当主副两台回转起货机共吊一个重物时,在主副两台回转起货机的起升卷筒上各安装一台角度检测器。若不同步时则出现角度差。利用此误差信号分别输入驱动液压马达和卷筒转动的伺服阀和伺服泵,消除误差信号而达到同步目的。分立的两台回转起货机进行共吊时,只有起升或下降速度的同步是不够的,它要求两台起货机的回转和臂架变幅要互相协调,以实现重物起升、下降和平移等运动。这种控制系统极为复杂需要计算机控制。

船舶调距桨液压系统

调距桨(螺旋桨)是将主机的能量转换为船舶运动动能的一种推进器。当主机拖动螺旋桨以角速度御旋转时,螺旋桨将水向左(或右)斜方抛,因而得到使船舶向右(或左)运动的推力po通过液压系统调节转叶机构,改变桨叶的螺距,以保持各种状态,则船舶相应为前进、减速、停止及后退等状态。

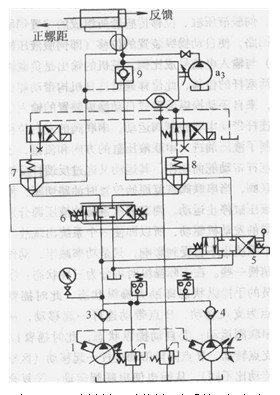

(1)液压系统工作原理

图4.19-4为调距桨开式液压系统,由调距液压缸10操纵的实际螺旋角θ2经反馈后与所需的主指令螺旋角θ1比较,并转换成反映螺旋角误差(θ1-θ2)的电压信号uθ,uθ经相敏整流、放大后就能控制比例换向阀6的换向及开口的大小,以控制调距桨螺旋角的正负及调距速度。阀9用于阀6中位时,锁住缸10以稳距。

图4船舶调距桨液压系统原理图

(2)特点

1)调距桨液压系统是船舶上功率较大的系统,而且外负载变化较大、调距时需要泵的排量较大,而稳距时只需补充系统泄漏即可。因此采用变量泵流量适应系统,能量损失较小。

2)该系统采用多裕度设计,系统的可靠性高。双泵1、2中即使有一泵损坏,系统仍能正常工作,并用阀3、4防止两泵干扰,若阀6损坏,阀7、8关闭,可改由阀5控制。

3)该系统主要阀采用插装式,其他阀为板式连接也装在插装阀块表面,系统集成化程度高。

本文标题:

液压系统在船舶上的应用

分类:未分类

标签:

.jpg)