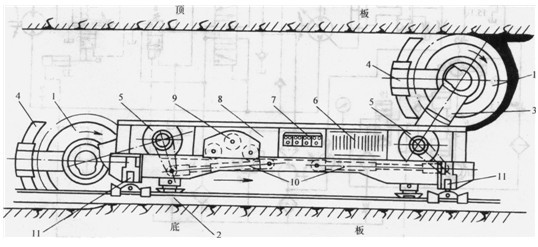

现代综合机械化长壁采煤工作面上大都采用滚筒式采煤机采煤。其外形结构如图4.8-4所示。图中,3为摇臂,4为挡煤板,5为切割部减速箱,6为电动机,7为控制箱,8为液压牵引部,10为调高液压缸,11为调料液压缸。在割煤滚筒1的螺旋形叶片上装有截齿,当滚筒在煤壁内旋转时,便可将煤切下,并装入工作面刮板输送机2的溜槽中运走。采煤机骑在输送机的槽帮上。沿工作面全长有一条张紧的牵引锚链,它与采煤机牵引部的牵引链轮9相啮合,链轮转动,就牵引着采煤机沿煤壁往复运动,连续采煤。

图4.8-4采煤机外型结构示意图

采煤机的工作条件恶劣、传动功率大而工作空间又极受限制,故要求其传动部件的单位功率的质量愈小愈好;又因它的移动速度低而负载大,故其牵引部必须具有很大的传动比(净250~300)和牵引力(12~40tf),并要求能够进行无级调速。要求整个系统具有完善可靠的安全保护功能和操作灵活方便。这种传动系统采用液压传动和控制是适宜的。

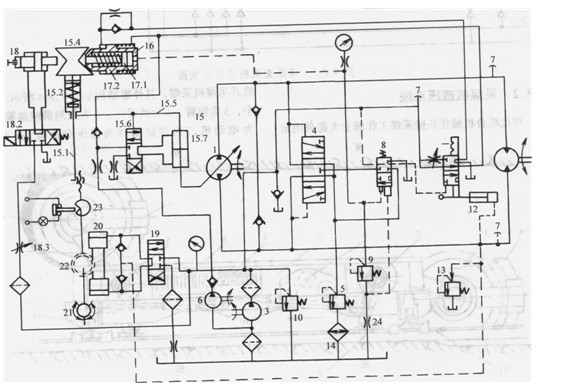

采煤机的液压系统见图4.8-5。主泵1为具有恒功率变量机构的斜轴式轴向柱塞泵,马达2为与主泵同规格的斜轴式定量柱塞马达。

主泵恒功率变量机构的结构与通用系列产品不同,它包括泵位调节器、液压恒功率调节器和电动机恒功率调节器三个部分。

泵位调节器15实际上是一手动伺服变量机构,包括调速杆15.1、大弹簧15.2、弹簧套15.3和V形槽板15.4、反馈杠杆15.5、伺服滑阀15.6和变量活塞15.7。在大弹簧尚未压缩的自由状态下,调节器各个零件所处的位置都对应于泵位的零位。摇动手柄21或转动齿轮22,通过丝杠、螺母推动调速杆上、下移动,便可在任一方向上压缩大弹簧。假设其压缩量为xo,这时如果开关活塞16处于右位(解锁)松开V形槽板,则V形槽板将在大弹簧力的作用下也沿相同的方向(如图向上或向下)移动x0。位移xo又通过反馈杠杆推动伺服滑阀,从而使变量活塞移动xp。于是主泵便以与此相应的方向和排量工作。因此,可以直接利用泵位调节器对马达进行手动调速和换向。但实际上只用它作为系统运行速度和运动方向的给定装置,而利用液压恒功率调节器和电动机恒功率调节器在给定的速度范围内进行自动调速。

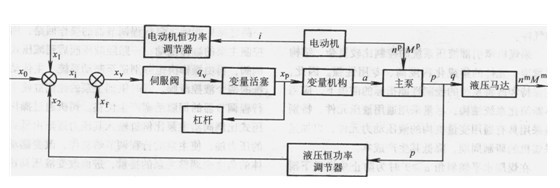

液压恒功率调节器17由装在开关活塞16中的一个小柱塞17.1和平衡弹簧17.2构成。小柱塞一端与系统的高压侧相通,所受的液压力与弹簧力始终相平衡。故小柱塞的伸出距离x1与系统的液压力成正比,它实际上就是系统的压力反馈测量装置;电动机恒功率调节器18包括一个行程可调的小活塞和一个三位四通电磁阀18.2。这两个调节器的柱塞轴线和油塞轴线在同一直线上,并与主泵的零位相对应。电磁阀18.1由电流反馈系统测得的电流信号控制,是一个具有死区的继电器型非线性控制环节。小活塞的外伸距离为z:。此系统主要环节的方框图如图4.8-6所示。图中xo为给定位移,x1为液压恒功率调节器的位移,X2为电机恒功率调节器的位移,xi=xo-x1-x2,xf为反馈杠杆位移,xv= xi -xf,qv为伺服阀流量,xp为变量活塞位移,α为变量机构转角,np、Mp为泵输入的转速和力矩,p、q为泵输出的压力和流量,nm、Mm为液压马达输出的转速和力矩,i为电动机恒功率调节器的控制电流。

图4.8-5采煤机液压系统图

系统工作时,开关活塞在低压控制油的作用下总是处于最右边的松开位置,泵位调节器的V形槽板便在大弹簧的作用下向着预先给定的方向如图向上或向下移动xo距离(即V形槽板的位置偏离二功率调节器的活塞轴线的距离为z。),使主泵以相应的排量工作。随着系统液压力上升,液压恒功率调节器的小柱塞17.1逐渐外伸,其端部压向V形槽的侧面,迫使V形槽板带动伺服滑阀向主泵排量减少的方向运动,系统自动减速,其调节规律近似恒功率特性。当系统压力足够高时,小柱塞完全伸出,迫使V形槽板回到零位,系统自动停止牵引。这时如果系统压力下降的话,小柱塞又将在平衡弹簧作用下收缩,放松V形槽板而使系统增速。

实践证明,采煤机牵引部消耗的功率虽然仅为全部功率的10%~15%,但是电动机的总输出功率与其牵引速度成正比。因此,通过调节牵引速度亦可调整电动机的总输出功率。当电动机超载运转时(负载电流i大于额定电流io的1.05倍),电动机恒功率调节器的电磁阀18.2处于左边,小活塞外伸,迫使V形槽板向着主泵排量减少的方向运动,系统自动减速,电动机功率随之下降。当i≤1.05io时,阀18.2复到中位,小活塞自由浮动,不影响液压恒功率调节器17对槽板的控制。电动机保持满载工况。如果电动机长时间超载运转,则小活塞就可能完全伸出,而迫使采煤机停止牵引;当电动机欠载运转时(i<0.95i。),电磁阀18.2处于右位,小活塞收缩,放松V形槽板而使系统增速,电动机功率亦随之增加。显然,电动机满载工况就是继电器型非线性控制环节的死区。为了避免小柱塞运动速度过快,致使系统增速(或减速)的加速度过大,在小活塞的进油路设有一个可调节流器18.3,将系统的减速时间,调整为20s左右;并利用小活塞两端的有效面积不同,使系统的增速时间约为减速时间的1.8倍。

开关活塞16的位置由开关阀11控制。开关阀位于上位时,开关活塞左移(外伸),压迫V形槽板,使泵位调节器回零(上锁),系统停止牵引;开关阀位于下位时,则开关活塞右移(收缩),松开V形槽板(解锁),系统便以给定的牵引速度和牵引方向开始工作,并根据载荷的变化自动调速。

开关阀具有两种操作方式:即手动直接操作和用液压缸12操作。阀端的低压控制油液既能对开关阀的工作位置起控制作用,又能对系统起低压保护作用。即当低压控制系统失压(≤0.5MPa)时,开关阀就在弹簧力的作用上复位,开关活塞上锁,系统停止牵引。

液压缸12由电磁阀19控制。阀19同时还控制齿条活塞液压缸20,通过齿轮、丝杠调节泵位调节器,以调定牵引速度,其作用与手柄21相同。

由于开关阀操纵缸的控制油液是通过齿条活塞的中

心轴向外输送的,因此,阀19启动后,首先就推

动操纵液压缸打开开关阀解锁,然后才使齿条活塞

运动,给定牵引速度或换向。操纵缸只能单向运动

解锁,不能上锁。欲停止牵引时,还需手动操作开

关阀11复位,这个动作同时也迫使操纵缸复位,

油液经溢流阀13(调定压力为1.5MPa)返回油

箱。电磁阀19是用按钮控制的,在此基础上可以

实现无线电遥控。

图4.8-6采煤机液压控制系统方框图

为了避免换向操作时系统突然反向运转,在丝杠轴上装有一个开关圆盘23,盘周边开有一个缺口,当插销落入此缺口中时,信号灯亮,电磁阀19的电源切断,表示主泵已到达零位,系统原方向的牵引运动停止。然后继续反向摇手柄或启动反向按钮,才能实现系统换向和给定牵引速度。

超压关闭阀8和高压安全阀9用于系统超压时的快速保护。当系统压力达到其额定压力

(15MPa)时,超压关闭阀8下位工作,泵3来的油断路。开关阀上位工作,开关活塞16左腔通油箱,开关活塞16迅速上锁,系统停止牵引;同时系统的高压油经阀8、阀5回油箱。高压油路压力降低,超压关闭阀又自动复位,使系统又处于待启动状态。如果超压关闭阀由于故障而在调定压力下不能及时动作,则系统压力将继续升高而使高压安全阀9开启(其调定压力略大于15MPa)溢流,保护系统;同时由于节流孔24的作用,还有约4MPa的压力加于超压关闭阀下端,加力使它动作。

辅助泵3、单向阀组、节流阀4、背压阀5与冷却器14构成了系统的热交换回路。背压阀5的调定压力为1.5MPa,为系统提供低压控制油液,溢流阀10的调定压力为2.5MPa。手动充油泵6给系统启动前充油,同时经排气孔7排除系统中残留的气体。

采煤机牵引部液压系统的控制比较复杂、结构很紧凑、元件的集成化程度高、专用性强。因此,在保持和改善系统的控制性能指标的前提下,应当不断简化系统结构,尽量采用通用液压元件,特别是采用具有通用变量机构的液压动力元件,以加速采煤机的研制周期,降低其生产成本。

在煤层水平倾斜角α≥9°时为防止采煤机下滑需要用安全绞车加以保护。安全绞车靠液压系统控制。恒压泵的工作压力恒定,恒压泵带动径向液压马达,马达带动绞车,绞车上缠绕采煤机牵引钢丝绳。

采煤机上行采煤时,泵向马达供油,马达正转,绞车缠绕钢丝绳。正常工作时绞车钢丝绳和采煤机牵引线速度相等。系统压力恒定。若有微小差异,系统压力有变化,恒压泵可自动调节绞盘转速使二者线速度相同。若采煤机突然下滑则液压马达处于泵状态,系统压力升高,钢丝绳牵引力加大防止采煤机下滑。若下滑超速时,泵和采煤机停止运转,液压机械系统使绞车制动。采煤机下行采煤时,泵保持恒压,马达也处于泵状态,此时采煤机的牵引速度和绞车放绳速度一致。

本文标题:

采煤机液压系统

分类:未分类

标签: