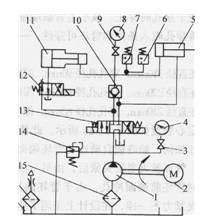

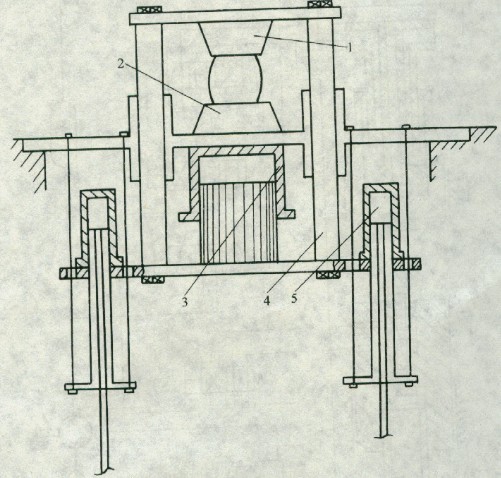

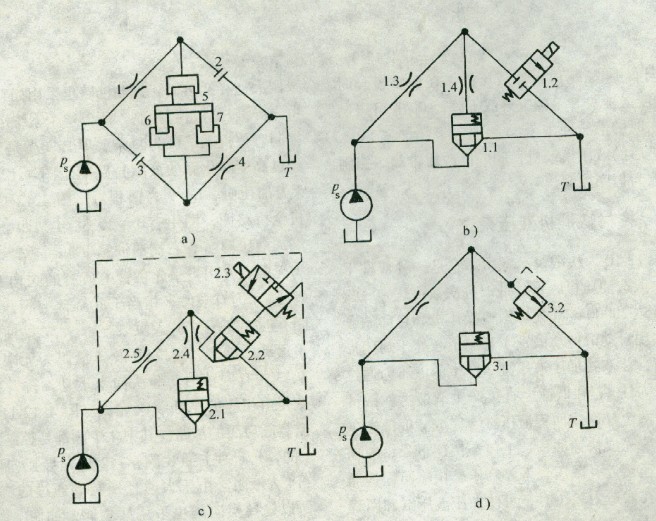

图1为快锻机示意图。它是一种双柱下拉式自由锻造油乐机,每分钟锻打次数可达80次,锻造力可达20000kN。配以锻造操作机和自动砧子库可以实现自动锻造。锻锤l和砧子2处于封闭形的框架内,柱塞式加压液压缸3产生的液压力通过两根下拉力柱4,在锻锤上直接产生锻造力。锻锤的回程由两个柱塞式叫程液压缸5完成。锻锤在工作过程中要完成快速回程、上停、快速下降、减速制动、慢速接近、锻压、下停卸压、快速回程等循环动作。在锻造力较小时,可使加压液压缸和回程液压缸形成差动油路,实现快速锻打。液压系统工作压力为32MPa,流量为300L/min。主油路系统采用大通径插装阀。控制油路也采用插装阀,它们由先导液压件进行控制。所以整个系统形成了三级控制。整机系统极为复杂,但其实质是液阻桥路,经过高度简化后的液阻桥路示于图1。图中5为加压缸,6、7为回程缸。图4.12-lla是快锻机全桥路图,图中有1、2、3、4共四个桥臂。左端加液压源Ps,右端通油箱T。当桥臂2、3液阻为无限大(相当于此桥臂上所有的阀均关闭),桥

臂1、4为有限值(相当于此桥臂上阀开启但有液阻)时,高压油进入缸5,缸6、7排油,锻锤向下运动。反之,当桥臂1、4液阻为无限大;桥臂2、3为有限值时,锤头向上运动。桥臂各液阻的变化由相应的主插装阀完成。图4b是控制插装阀肩闭的油路。其中4个阀都是控制某一桥臂1的,1.l为主插装阀,1.2是先导换向阀,1.3、1.4为液阻。由于大通径插装阀通过的流量很大,所以先导换向阀也采用插装阀,如图4.12-lle所示。例如该图中的各阀都是控制某一桥臂2的,当先导球阀2.3得电后,压力油进入插装阀2.2上腔使它关闭,压力油通过液阻2.5、2.4使主插装阀2.l关闭,此时桥臂2的液阻为无穷大。反之当2.3失电时,2.2上腔放空而开启,油经过液阻2.5后,K点压力下降,插装阀2.1开启,桥臂2的液阻为有限值。2.4和2.5的阻值影响主插装阀2.1的开、闭速度。图4.12一11d表示压力控制桥路,例如图中各阀是控制某一桥路3的,阀3.1的溢流压力取决于阀3.2的调定值。

【1】快煅机液压系统图

【图2】 液阻桥路图

.jpg)

【图3】快煅机示意图

锻锤快速回程 桥臂l、4液阻为无限大;桥臂2、3液阻为有限值。插装阀2.1、3.1、3.2开启。

锻锤快降、制动减速和锻压 桥臂2、3液阻为无限大;桥臂l、4为有限值。桥臂4有4条并联支路4.1、4.2、4 3和4.4。快降时仅支路4.1全开,锻锤在自重作用下快速下降。液压缸5既从克液罐10经油路11吸油,还同时从桥臂l进油。为了控制插装阀1.1的开启速度以减小冲击,在其控制桥路中加上单向可调节流阀1.2。锻锤制动减速及慢速接近工件时,仅4.2支路接通。由于插装阀4.2.1控制桥路中的先导溢流阀4.2.2的调定压力很高,约为lOMPa,故4.2.1产生的背压足以使锻锤制动减速下降。此时主液压缸5压力升高,充液单向阀3关闭。在支路4.1中,溢流阀4.1.2调定压力为32MPa,此时4.1.1关闭,它起安全阀作用。当锻锤接触工件后,4.1接通,背压消失,主缸5产生的液压力全部作用在锻件上。

锻机缸压 锻压终了时,主液压缸5处于高压状态,为了防止冲击,锻压回程前必须缓慢卸压。这时桥臂1、3、4液阻为无限大,而桥臂2液阻必须处于高阻值状态。为了提高生产率,在不产生冲击的条件下应使卸压过程尽可能缩短,因而采用了两段卸压过程。这一功能是由可变液阻2.2、插装阀2.3和液控换向阀2.4共同完成的。在高压卸压状态时,2.4使2.3关闭,插装阀2.1上腔的压力油只能经2.2流出,使2.1缓慢开启以便液压缸5缓慢卸压;当压力低到一定值后,2.4使2.3开起,液阻2.2被短路,结果插装阀2.1快速开启,加快卸压过程。

锻锤上停或事故停电 桥臂1、2、3液阻为有限值;桥臂4液阻为无限大。回程缸6、7在锻锤自重作用下所产生的液压力足以使桥臂4上所有支路关闭。

差动工作 插装阀4.5关闭,9井肩,回程缸6、7的回油经9流回主缸5,形成差动油路。

此外,在支路4.4上的插装阀4.4.1起安全阀作用,其先导溢流阀4.4.2调定压力为35MPa。插装阀3.2和9起单向阀作用。

全系统有5个相同的高压油源单元12、13、14、15、16,其中之一备用。单元中12.1为安全阀,12 2为卸压阀、12.3为单向阀。17、18、19为低压油源单元,其中之一备用,泵为螺杆泵。低压油源单元可以改善高压油源单元中高压泵的吸油条件及吸油清洁度。

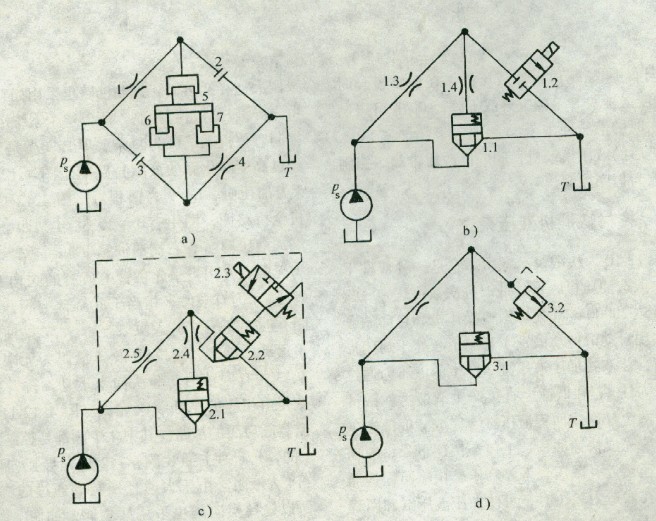

4.12.7铆接机液压系统

全液压铆接机是一种新颖的铆接机械,它采用了液压与电气自动控制技术,把机械、液压和电气自动控制有机地结合在一起。铆接力大,工效高、噪声低、振动小,铆接作业安全可靠,并减轻了工人的劳动强度。可适用于汽车、桥梁、锅炉、机械和建筑行业的铆接作业,它是传统的气压铆接机的更新产品。目前在汽车大梁的铆接流水线上已得到了广泛应用,其经济效益和社会效益显著。

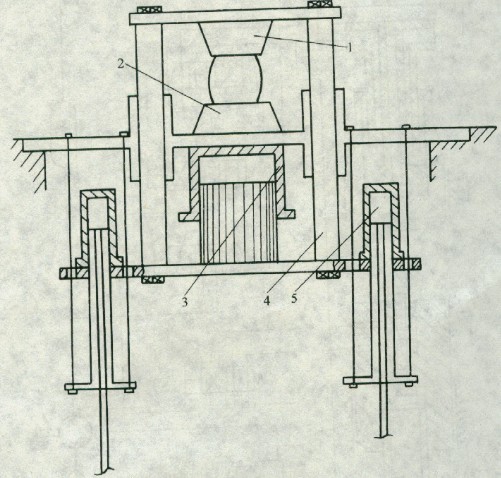

全液压铆接机共有10个部件组成,整机示意图见图3。

图4.12一13垒液压铆接机组成示意图

1-液压箱2一电气箱3-电动机4-液压发生器5-铆钳

6-液压缸7-油管8悬吊装置9-小车10-导轨

液压系统原理。

铆接机作铆接准备工作时,电动机已起动,油液经过滤器进入液压泵,泵出的油通过三位四通电磁换向阀中位流回液压箱。此时液压泵处于卸载状态。

图5全液压铆接机液压原理图

1液压泵2一电动机3、9压力表开关4、8-压力计5一工作缸

6、7-压力继电器10液控单向阀11-增压缸12、13电磁阀

14液流阀15-过滤器16-空气过滤器17-油箱

当铆接准备工作完成后,按铆钳上的按钮电磁阀YV1通电,三位四通电磁阀左位接通,液压泵停止卸载,压力油经阀左位,通过液控单向阀、增压缸前缸、高压胶管进入铆接液压缸上腔,推动活塞杆伸出,使上铆模块快速趋进铆钉。

当上铆模压到铆钉后,系统油压开始升高。当压力达到低压压力继电器SP1设定值时发出信号,使时间继电器工作,接通二位四通电磁阀YV3动作,阀右位接人系统,压力油进入增压缸后腔,推动活塞动作,使增压缸前腔油液1:5增压,经高压胶管输入铆接液压缸上腔。获得极高压力,从而完成铆接工作。

当铆接工作完成后,铆接机油压继续升高,当达到油路上高压继电器SP2的设定值时,使时间继电器上作,切断YV1,YV3电源,使YV2工作,从而使系统油路换向,使铆接液压缸实现返回动作。液压缸油液经液控单向阀,三位四通电磁阀右位排叫油箱,增压缸活塞也回到原始位置,其动作由时间继电器控制,工作完成后YV2即断电,三位四通电磁阀位于中位,液压缸卸载,完成一次循环。

本文标题:

棒材快锻机液压系统

分类:未分类

标签:

.jpg)