日前我国焊条生产企业大部分使用自行研制的螺旋式焊条压涂机,虽然它具有制造简单、价低、生产能力大等优点,但同时也存在对涂料配方有一定限制,螺旋轴加工要求高,不适应对特种焊条的生产等缺点。从德国引进2台B220型焊条压涂机能适应各种焊条的生产,且压力稳定、自动化程度高、压力调整范围大。

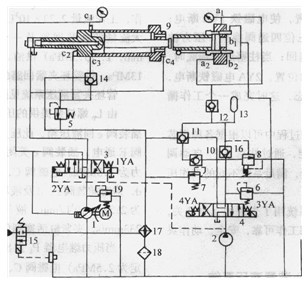

该机液压系统工作原理图如图1。

图1焊条压涂机液压系统

该机液压系统由变量柱塞泵P1,辅助泵P2,压力调节装置,控制滑动装置和安全控制系统组成。高压变量柱塞泵P1的压力油供压制柱塞缸使用。而P2泵的压力油供夹紧缸和作为系统的辅助油。

按动按钮,三位四通换向阀4的电磁铁3YA通电,泵P2的压力油经单向阀12进入夹紧缸a1和a2油口,活塞向右运动,夹紧缸夹紧。当压力超过28.5MPa时,压力油通过先导式卸荷阀8卸载,当系统压力降低到大约28. 5MPa时,先导式卸荷阀8关闭,压力回升,使缸夹紧压力保持到28.5MPa。在焊条压涂期间须始终保持这种夹紧压力。蓄能器13起保压作用。

当压制柱塞压制完焊条后完全回程,这时三位四通换向阀4的电磁铁4YA通电,压力油进入夹紧缸b.和1)2油口;同时压力油打开液控单向阀11,这时缸回油经单向阀儿流入油箱。溢流阀7控制回程时系统的压力为20MPa.

三位四通换向阀3的电磁铁1YA通电,P1泵的压力油经柱塞缸C1口进入柱塞缸,柱塞向前运动,柱塞杆腔的叫油经阀14和油口c3进入柱塞缸,柱塞快速向前运动;而c2处的回油经二位四通换向阀3注入油箱;当柱塞一接触到粉团时,柱塞杆腔的压力就升高,柱塞减速,这时回油经溢流阀5流人油箱,回油压力由溢流阀5控制。

当柱塞运动到前方规定位置时,柱塞触动一个近似电子开关的移动装置,使电磁铁1YA断电;这时按动电磁铁2YA,三位四通阀换向,压力油从C4进入柱塞缸,柱塞退回;当柱塞退同到底时,光电开关感受到柱塞头的位置,2YA电磁铁断电,使泵P1处于自动卸载状态,这时完成一个工作循环。

该焊条压涂机在压制过程中可以根据各种焊芯的规格和药皮的不同性能,通过柱塞泵P1自动调节装置,调节压力输出量,满足系统不同的工作压力。

该焊条压涂机控制系统用了先进的光电开关,电子开关等装置,使柱塞工作可靠,安全、动作灵敏、自动化程度高。

热轧钢管定心装置液压系统

轧管厂的管坯热定心装置是在管坯的一端而冲孔,以便于穿孔时穿正,减小毛管前端壁厚不均匀性,改善穿孔咬入条件和管坯可穿性。一般定心孔尺寸为:

管坯直径310mm,穿孔孔径90mm,深度60mm

管坯直径270mm,穿孔孔径90mm,深度60mm。

管坯直径210mm,穿孔孔径65mm,深度50mm。

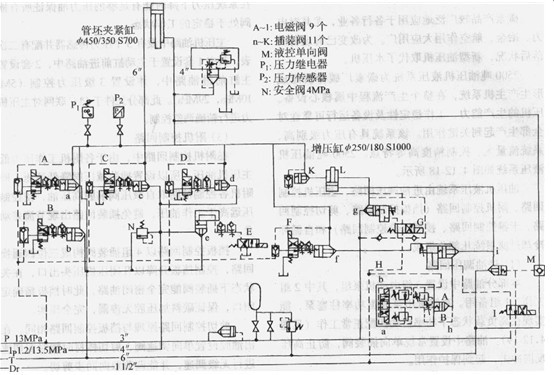

热定心装置如图2所示。此装置不管管坯的尺寸如何,始终能自动地在管坯端面中心冲出一个孔。管坯被夹紧缸夹紧后,由另一液压缸推动定心头对管坯前端面冲孔,由于管坯的尺寸不同,所需的爽紧力不一样,在设计上采用了压力型插装阀及增压缸,可使最大夹紧力达到2.94kN。

图2热定心装置

设计最快生产节奏为27s/根,夹紧缸尺寸Φ450mm/Φ350mm,行程700mm,要求夹紧缸必须快速工作,工作流量2.23×l0^3L/min,故夹紧回路采用了大流量的插装回路及一台螺杆泵(1 35×l0^3L/min,1,2/3.5MPa)供油。整个回路的控制压力为13MPa,供管坯夹紧回路的压力为13MPa。

管坯夹紧液压系统见图3。

由Lp螺杆泵提供的压力为1.2MPa,压力油经插装阀e回液压箱,此压力由插装阀e设定。电磁阀E通电,插装阀e关闭,此时螺杆泵Lp供油压力为3.5MPa。电磁阀C、D通电,打开插装阀c、d,这时插装阀c、d及液压缸组成差动回路,流量为2.23 x l0^3mm/s,液压缸活塞下降速度v=233mm/s,夹紧缸活塞到位。

当压力继电器P1发出压紧信号后(压力值设定为2.5MPa)电磁阀C、D断电,电磁阀I通电,电磁阀H设为b通电,此时插装阀J导通,液控单向阀M打开,插装阀i关闭,压力为13 MPa的液压油经压力插装阀h减压为3MPa,通过插装阀J流入增压缸L,增压缸L的活塞动作,在有杆腔输出6MPa压力油,经插装阀K进入夹紧缸的无杆腔,管坯被压紧。此时压力传感器P2输出信号,此信号与设定值相比较,大于设定值则由PLC输出可以冲孔的指令。冲孔完毕后,发出夹紧缸活塞上升的指令。此时电磁阀I及H断电,插装阀J关闭,插装阀i导通,液控单向阀M关闭。

图3管坯夹紧液压系统图

电磁阀B通电,插装阀g打开,夹紧缸卸载。电磁阀E、D、A通电,3.5MPa的压力油经插装阀d进入液压缸有杆腔,回油经插装阀a、b旧液压箱,液压缸活塞快速上升,流量为1.35×l0^3L/min.活塞上升速度为v=350mm/s,活塞到位,电磁阀E、D、B、A断电。

电磁阀G通电,插装阀g导通,k关闭,这时13MP。的压力油经插装阀g进入增压缸的有杆腔,回油经插装阀i回液压箱,增压缸活塞回位。方向阀G断电,关闭插装阀g,插装阀k导通。

若使用手动夹紧,则电磁阀F通电,液压油经压力插装阀h,通过插装阀J、f进入夹紧缸的无杆腔,实施手动夹紧。

到此夹紧缸完成了一个运动周期,废液压回路的主要特点是:

1)液压回路采用了差动回路及大通径插装阀与DN6的电磁阀相匹配,实现大流量工作;

2)采用了多级压力插装阀及增压缸,很方便地获得多种压力;

3)低压采用了卸载回路,实现节能。

此液压路经多年的使用暴露出的问题是:

1)夹紧缸会自动缓慢下降,一旦离开I10检测元件的感应范围后,自动控制会消失。不过对于正常轧制没有影响。这主要是插装阀控制压力腔与被控制侧之间的密封问题,这也是位置控制要求较严的插装回路的通病。

2)该控制回路的液压系统是一个大型液压系统,油箱为3 0m^3,控制264个液压缸及马达,故有系统的干扰,一旦某个液压缸动作后,夹紧缸活塞会自动下降。这主要是液控单向阀M受到来自I的压力波动干扰。解决方法可在电磁阀前加一单向阀即可。

本文标题:

焊条压涂机液压系统

分类:未分类

标签: