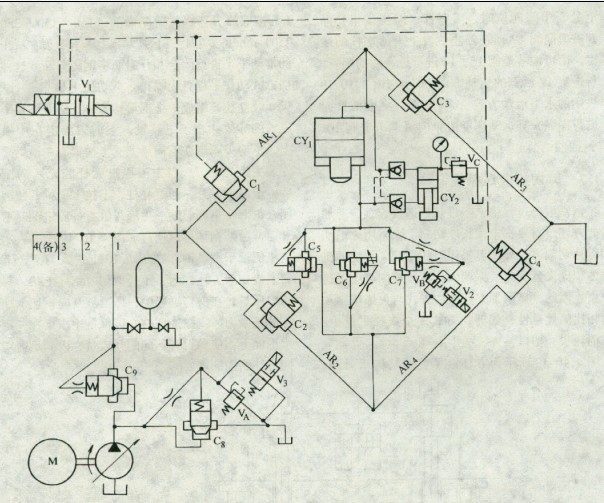

步进式加热炉把液压马达用于加热小型初轧坯。加热炉炉床由固定梁和步进梁两部分组成,如图1所示,步进梁由双重轮对的多轴框架支承,其外侧走轮(见A-A断面)由液压缸13驱动,可在倾斜轨道上滚动,使步进梁作上升或下降运动;其内侧托轮直接托住步进梁,而步进梁则由液压缸12带动,可在托轮上作水平前进或后退运动。通过12、13两缸的操作,使步进梁作矩形轨迹运动,如图1所示,各段运动的行程可以调节,操纵方式可以连续或手动操纵。同一液压油源供双排炉床的步进梁传动,可以同时或交替动作;并可逆向运动,作为倒空炉内钢坯之用。

加热炉内共有两列炉床,每列炉床的液压操作回路相同,故在图1上仅绘出了一列炉床的液压操作回路。

安全阀6为,系统压力由溢流阀8进行调节,并保持恒定,其溢出的油液经过冷却器冷却以后,流入油箱。当电磁换向阀7断电处于右边阀位时,溢流阀8卸荷;当电磁换向阀7接电处于左边阀位时,溢流阀8的溢流压力按工作压力的2.5倍调定。

图1小型钢坯步进式加热炉液压系统图

在图1中升降缸13活塞杆的运动方向1、3与图1中步进梁的升降方向1、3相符。缸的工作油路为差动联结,当电液换向阀16的6端接电处于右边阀位时,活塞杆后退,步进梁上升;当阀16的口端接电处于左边阀位时,活塞杆差压前进,步进梁下降;当电液换向阀16两端断电处于中间阀位时,活塞杆(即步进梁)停止,并被单向阀17锁在停止位置上。活塞杆的运动速度,由可调节流阀15、14进行进、回油调节。

行走缸12活塞的运动方向2、4与图1中步进梁的水平运动方向2、4相符,由电液换向阀9进行操纵,其运动速度由单向可调节流阀10、11进行回油调节。

剪切机液压系统

在钢铁生产过程中,经过热锻造或连续铸造加工后的方坯,需要按定尺长度切断。除采用火焰切割和锯片切割方式外还可采用剪切方式。传统的机械剪体积庞大且噪声、振动大。液压剪则避免了这些缺点。因此,显示了方坯剪切方式与火焰切割和锯切相比的优越性,如剪切方式使金属损失量少,能源消耗少,切口整齐,噪声小等。

图2所示为方坯液压剪的结构示意图。1为被剪热方坯,被剪断面为(150×150~250×250) mm^2。2为上、下剪刃,上、下剪刃在液压力的推动下,进行闭合和开启而将钢坯剪断。这种剪切方式动作平稳且无噪声。剪切机上横梁3,下横梁4及立柱6组成一个框形构架,此构架可在中横梁5的导管中上、下移动。上剪刃固定在中横梁上,下剪刃固定在下横梁上。上横梁和中横梁之间安装主液压缸7。当主液压缸无杆腔充入高压油后,上横梁上升,通过立柱,上拉下横梁,使剪刃闭合,而将钢坯剪断。主液压缸有杆腔进油时剪刃开启,后继钢坯可以通过。图2中b表示剪切机侧视示意。钢坯在辊道10上进入剪刃,下剪刃上提切断方坯,为了不使剪切时钢坯上抬,影响切口质量,在剪切过程中,压紧缸9向钢坯上加一定的压紧力。支撑液压缸8可保持中横梁在一定的水平面上,使剪刃有不同的开口量,以满足剪切不同方坯断面的需要。

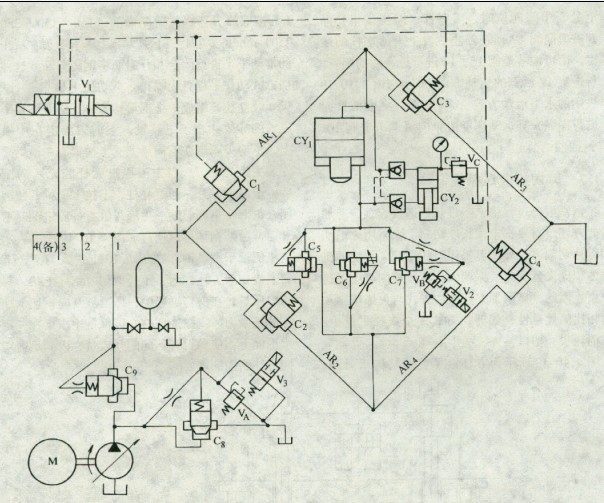

图3所示为剪切机的液压系统。插装阀C1、C2、C3、C4分别为4个液阻桥臂AR1、AR2、AR3、AR4上的主开关阀。当AR1、AR4桥臂通导,AR2、AR3桥臂截止时主液压缸cy1和压紧缸cy2的活塞杆向下,完成剪刃闭合动作。当AR2、AR3桥臂通导,AR1、AR4桥臂截止时,主液压缸和压紧缸活塞杆向上收缩,剪刃开启,电磁换向阀V1控制4个桥臂上插装阀的开、关。在液阻桥路的中路上,插装阀C5和C6组成向下的单向截流回路,其作用是使剪刃慢速接近钢坯,防止冲击。插装阀C7与阀V2、VB组成开、关及溢流回路,其作用可使剪刃快降以及保护主液压缸无杆腔的超压。压紧缸上腔的溢流阀Vc用以调定压紧力。插装阀C8及V3、VA组成电控溢流回路。C9为单向阀。由于液压剪所需流量大,采用4个手动变量柱塞泵,3台工作1台备用。

图3剪切机液压系统

本文标题:

小型钢坯步进式加热炉液压系统

分类:未分类

标签: