在炼钢车间中的液压马达,将炼好的钢水由钢水包浇注入钢锭模之前有一系列的炉前操作工作,如在放置钢锭模的底盘上要吹扫除尘、喷涂涂层,在底盘凹坑内充填废钢屑、放置铁垫板,还需在钢锭模内放置金属防溅筒,并将它们与垫板及底盘点焊在一起,这些操作由机械手完成。

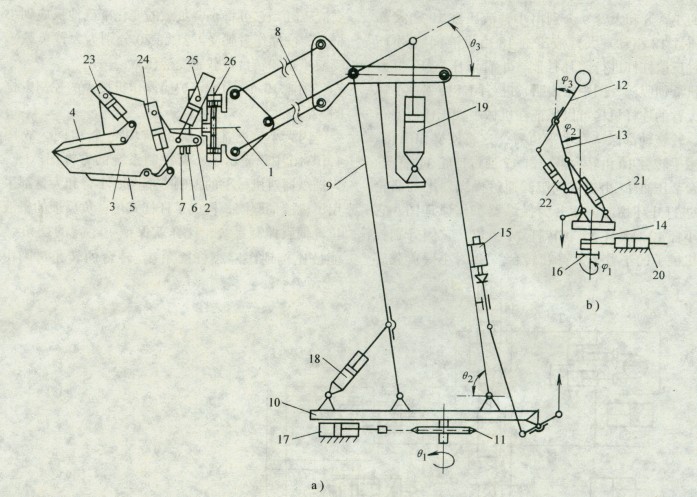

图中a为机械手工作原理图。机械手的腕部可以分别绕转腕轴1旋转,由液压缸26驱动,并可绕转腕轴2摆动,由液压缸25驱动,机械手掌3作成铲斗状,它不仅可以铲取钢屑,而且利用上爪4(由液压缸23驱动)和下爪5(由液压缸24驱动)可抓取铁垫和防溅筒等物体。在机械手的掌上装有喷吹空气的喷嘴6和喷吹涂料的喷嘴7。机械手的小臂8和大臂9分别由小臂液压缸19和大臂液压缸18驱动。大臂液压缸18由机液伺服阀15通过反馈杠杆进行闭环控制,小臂液压缸19由另一机液伺服阀(图中未表明)进行闭环控制。小臂和大臂的连杆机构可以保证在机械手处于任何姿态时,转腕轴都保持在水平位置,这将使操作简化。机械手转台10由转台液压缸17通过链轮11驱动。转台液压缸17由机液伺服阀通过操纵器上的凸轮16进行开环控制。图b为操纵器工作原理图。它由小杆12,大杆13和转杆14组成,它们分别控制机械手的小臂、大臂和转台。22为小臂负载感受液压缸,它可将小臂负载的变化准确地反应到小杆上,使操作者感受。21和20分别为大臂负载感受液压缸和转台负载感受液压缸。

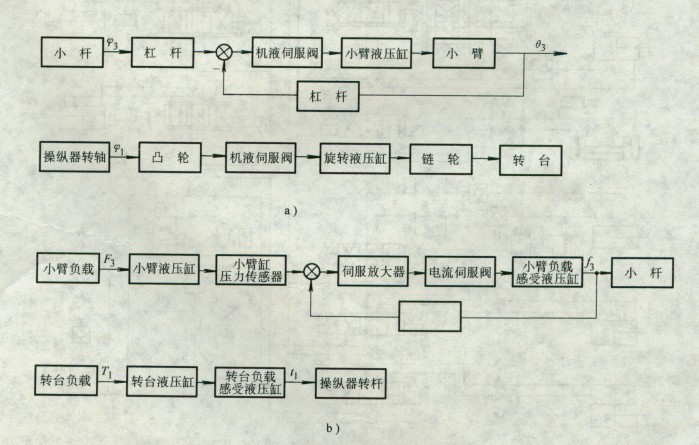

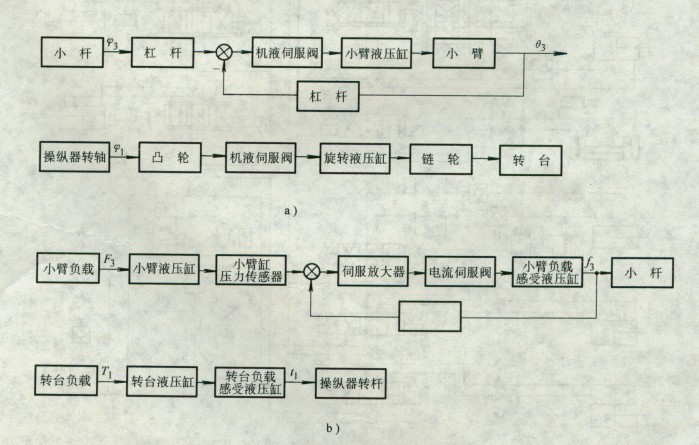

图2为炼钢炉前操作机械手的控制方框图。

因大小臂控制系统的结构完全相同,故图2中只表示了小臂控制系统的方框图。图a为操纵器对机械手的控制方框图。小臂和大臂都采用了机液伺服阀,构成了杆杠式位移负反馈的机液位置伺服控制系统,这样就保证了小臂的摆角θ3,能按比例地跟踪小杆摆角Φ3。转台的转角θ1,则由转杆的转角Φ1进行开环控制。图b为机械手负载感受系统的方框图。小臂与小杆之间以及大臂和大杆之间都是采用了压力伺服控制系统,以保证操纵器小杆上感受的力f3能准确地反应小臂上负载力F3的变化。系统中采用了电液伺服阀和压力传感器。由于转台负载感受液压缸和转台液压缸并联,转杆上感受的力矩t1也能反应转台负载力矩T1的变化。

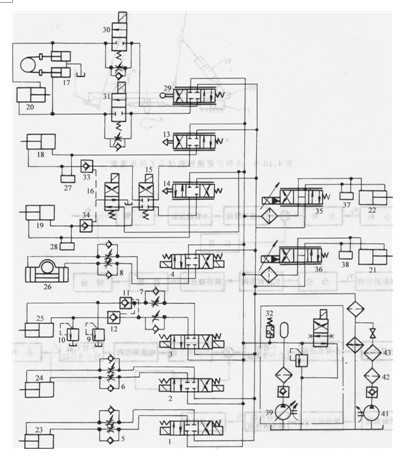

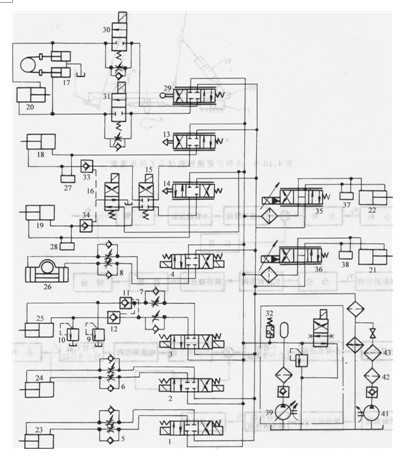

图3为炼钢炉前操作机械手的液压系统图。机械手上爪液压缸23,下爪液压缸24,摆腕液压缸25和转腕液压缸26分别由电磁换向阀1、2、3和4控制。液压缸23、24、25和26的油路中都装有单向节流阀5、6、7、8用以控制爪的开、闭和腕的旋转和摆动速度。G9的油路中除有单向节流阀7外,还有腕负载过载保护的两个安全阀9、10和腕的摆动姿态自锁的两个液控单向阀11、12。小臂液压缸19和大臂液压缸18分别由机液伺服阀14和机液伺服阀13进行闭环控制,换向阀15用来控制19和18油路的通断,换向阀16是由压力继电器32进行控制的,只有油源压力高于某特定值后大小臂才能工作,换向阀16和液控单向阀33、34组成闭锁油路,当系统发生故障使阀16失电后,大臂和小臂不致因载荷而下降以确保安全。压力传感器27和28分别感受小臂和大臂的负载作为负载感受系统的给定值。转台双液压缸17由机液伺服阀29进行开环控制,油路具有双向过载保护功能,在换向阀30、31失电时油路具有双向节流功能以限制转台的运动速度。在操纵器的负载感受系统中,小杆负载感受液压缸21和大杆负载感受液压缸22分别由电液伺服阀35和36控制。37和38为压力传感器,它是负载感受系统的检测反馈元件。转台负载感受液压缸20则与转台液压缸17的油路相并联,使负载力矩直接感受。

油源油路中有恒压变量泵39、蓄能器40和压力继电器32,并具有安全溢流和卸压功能。由于操作机械手是在高温、易燃环境中工作,采用抗燃磷酸脂作为液压工作介质。在循环泵41后的42为吸附过滤器,内装吸附剂用以降低磷酸脂在使用过程中的酸度,过滤器43用以阻留通过42的颗粒。

图1为炼钢炉前操作机械手工作原理图。

本文标题:

炼钢炉前操作机械手液压系统

分类:

液压行业知识

标签:

液压系统