液压伺服阀中常用的液压控制元件的结构有滑阀、射流管和喷嘴一挡板三种。

(一)滑阀

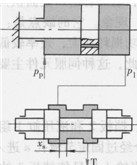

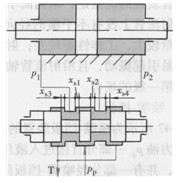

根据滑阀上控制边数(起控制作用的阀口数)的不同,有单边、双边和四边滑阀控制式三种类型(图6-40)。

a) b) c)

图6-40单边、双边和四边滑阀

a)单边b)双边c)四边

图6-40a为单边滑阀控制式,它有一个控制边。活塞上的阻尼孑L使液压缸左右两腔相通。控制边的开口量x。控制了缸中油液的压力和流量,从而改变了缸的运动速度和方向。

图6- 40b为双边滑阀控制式,它有两个控制边。压力油一路进入液压缸左腔,另一路经滑阀控制边戈。,的开口和液压缸右腔相通,并经控制边xs2的开口流回油箱。当滑阀移动时,xs1增大,xs1也减小,或相反,这样就控制了液压缸右腔的压力,因而改变了液压缸的运动速度和方向。

图6—40c为四边滑阀控制式,它有四个控制边。xs1和xs2是控制压力油进入液压缸左、右油腔的,xs3和xs4是控制左、右油腔通向油箱的。当滑阀移动时,xs1和xs4增大,xs1和xs4减小,或相反,这样就控制了进入液压缸左、右腔的油液压力和流量,从而控制了液压缸的运动速度和方向。

由上可见,单边、双边和四边滑阀的控制作用是相同的。单边式、双边式只用以控制单杆的液压缸;四边式用来控制双杆的液压缸。控制边数多时控制质量好,但结构工艺性差。一般说来,四边式控制用于精度和稳定性要求较高的系统;单边式、双边式控制则用于一般精度的系统。滑阀式伺服阀装配精度要求较高,价格较贵,对油液的污染也较敏感。

四边滑阀根据在平衡位置时阀口初始开口量的不同,可以分为三种类型,即负预开口、零开口和正预开口(参阅表6-2)。

伺服阀阀心除了作直线移动的滑阀之外,还有一种阀心作旋转运动的转阀,它的作用原理和上述滑阀相类似。

(二)射流管

图6-41所示为射流管装置的工作原理。它由射流管3、接受板2和液压缸1组成。射流管3可绕垂直于图面的轴线左右摆动一个不大的角度。接受板2上有两个并列着的接受孔道

a和b,它们把射流管3端部锥形喷嘴中射出的压力油分别通向液压缸1左右两腔。当射流管3处于两个接受孔道的中间位置时,两个接受孔道内油液的压力相等,液压缸1不动;如有输入信号使射流管3向左偏转一个很小的角度时,两个接受孔道内的压力不相等,液压缸1左腔的压力大于右腔的,液压缸1便向左移动,直到跟着液压缸1移动的接受板2使射流孔又处于两接受孔道的中间位置时为止;反之亦然。可见,在这种伺服元件中,液压缸运动的方向取决于输入信号的方向,运动的速度取决于输入信号的大小。

射流管装置的优点是:结构简单,元件加工精度要求低;射流管出口处面积大,抗污染

能力强;射流管上没有不平衡的径向力,不会产生“卡住”现象。它的缺点是:射流管运动部分惯量较大,工作性能较差;射流能量损失大,零位无功损耗亦大,效率较低;供油压力高时容易引起振动,且沿射流管轴向有较大的轴向力。因此,这种伺服元件主要用于多级伺服阀的第一级的场合。

(三)喷嘴一挡板

图6-42所示为喷嘴.挡板装置的工作原理。它由喷嘴3、挡板2和液压缸1组成。液压泵来的压力油p。一部分直接进入液压缸1有杆腔,另一部分经过固定节流孔a进入液压缸1的无杆腔,并有一部分经喷嘴一挡板间的间隙6流回油箱。当输入信号使挡板2的位置(亦即是鳓改变时,喷嘴.挡板间的节流阻力发生变化,液压缸1无杆腔的压力p.亦发生变化,液压缸1就产生相应的运动。

输出

图6-41射流管

1-液压缸2-接受板3-射流管

图6-42喷嘴,挡板的工作原理

1-液压缸2-挡板3-喷嘴

上述结构是单喷嘴.挡板式的,还有双喷嘴一挡板式的(见图6-39),它的工作原理与单喷嘴.挡板式相似。

喷嘴,挡板式控制的优点是:结构简单,运动部分惯性小,位移小,反应快,精度和灵敏度高,加工要求不高,没有径向不平衡力,不会发生“卡住”现象,因而工作较可靠。

它的缺点是:无功损耗大,喷嘴·挡板间距离很小时抗污染能力差,因此宜在多级放大式伺服元件中用作第一级(前置级)控制装置。

如果射流管或喷嘴·挡板装置作为伺服阀的第一级使用时,则受其控制的不是液压缸,

而是伺服阀的第二放大级。一般第二放大级是滑阀。

本文标题:

液压伺服阀常用在液压马达上的结构形式

分类:未分类

标签:

.jpg)

.jpg)

.jpg)