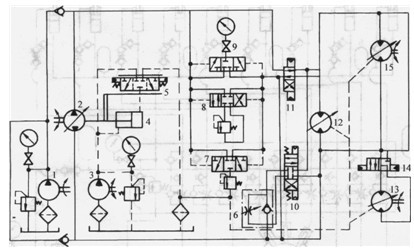

石油钻机液压系统是通过控制铰盘来控制钻柱的转动和通过控制铰车而控制钻柱的升降。其液压系统原理如图4.9-1所示。系统动作功能分3个部分:

(1)钻柱的提升和下降

钻柱提升由柴油机带动双向变量泵2控制铰车的双向变量液压马达15和13转动。阀14可使液压马达15、13同时投入工作,以提高升力,也可使液压马达13浮动。提升过程靠气动换向阀11使控制钻柱旋转的液压马达12浮动。

钻柱下降靠其自重实现,带动铰车和液压马达15、13反转,此时双向变量泵2的流量为零,靠阀10和阀6使液压马达15、13浮动。若下降速度过大,通过节流阀6的减速后,再刹车减速。

(2)钻柱正常钻探

正常钻探时,钻柱靠双向变量泵2使液压马达12转动,自重使钻柱下钻。

图4.9-1钻机主液压系统原理图

1-低压补油泵2-双向变量泵3-液压泵4-液压缸5-气动伺服阀

6-单向节流阀7-冷却换油阀8-液动换向阀9-测压转换阀

10、11-气动换向阀12、13、15 -变量液压马达14-液压阀

(3)其他辅助回路

换向阀8作用时,主油路中的高低压对调,以保证一个安全阀对系统保护。

液压泵3和伺服阀5、液压缸4构成双向变量泵2的变量控制回路。

本系统因液压泵和马达均为可变量,故变速范围大~总调速比可达30。为了安全,伺服阀和有关换向阀均用气动控制。

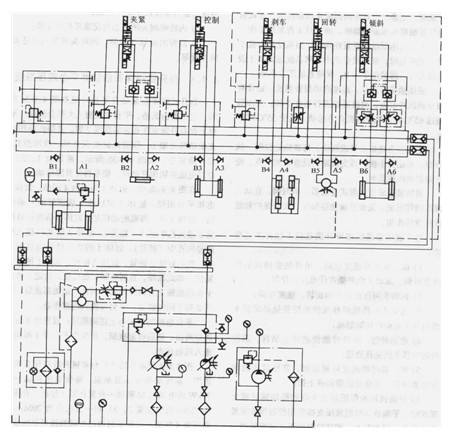

顶部驱动钻井装置液压系统

石油钻机顶部驱动钻井装置是现代钻井技术装备发展的重大成果。与常规转盘方钻杆钻井相比,它是集机、电、液技术于一体的较为先进装备。采用顶驱钻井,在提高钻井效率、节约辅助时间、降低钻井成本,确保孔内和人身安全方面有明显优点。液压系统是该装置的重要组成部分,发挥了其远距离传动与控制的优势,使顶驱的功能得以充分展现。

DQ-60型顶驱装置是用以取代转盘钻进的陆上新型石油钻井装备。其主要功能有:主电动机(GE752)驱动主轴旋转钻进、主轴刹车,钻杆的上卸扣,遥控内防喷器( IBOP)启闭,吊环的前倾、后倾与旋转,平衡重量等。由于有这些功能使得机械化程度大为提高,大大方便了钻井作业,减轻了工人体力劳动强度,提高了钻井效率。

图4.9-2 DQ-60型顶驱液压系统原理图

DQ-60型顶驱装置由5部分组成。

1)顶驱装置主体:由动力水龙头、刹车机构、平衡机构、回转机构、倾臂机构、内防喷器机构和背钳等组成;

2)液压传动及控制系统;

3)电气传动及控制系统;

4)电缆及管路系统;

5)控制操纵台。

DQ-60型顶驱装置液压系统由4部分组成:液压源、阀组及蓄能器总成、执行器(液压缸及液压马达)和管路系统。其工作原理图见图4.9-2所示。

为提高顶驱工作的可靠性,液压泵站配置了2台泵组,主泵出口有单向阀防止油液反流,并设有电气控制联锁和异地操纵,通常只1台泵组工作。

主泵选用限压式变量柱塞泵,当系统压力低于设定的压力时,泵全排量输出;当系统压力高于设定压力时,排量近似为0,保持系统压力不变。

液压油箱有液位、温度自动报警系统。还设有独立的风冷装置,对液压油进行循环冷却。当油温超过65℃时,风冷电机自动起动,低于35℃时停止。

主阀组为叠加式集成阀块。每联独立控制一执行器,不相互干扰。每支油路均设置有测压点,便于检测和故障诊断。

蓄能器总成由皮囊式蓄能器、单向阀、直动式减压阀等组成。完成平衡油路保压、安全保护和缓冲减震的作用。

整个液压系统原理设计满足以下钻井工艺要求:

1)取、放单根或立根时,吊环的前倾或后倾速度可调,运动平稳并能在任意位置停留;

2)回转头可作正反方向旋转,速度可调;

3)为防止钻柱反弹释放扭矩松脱钻具需刹车机构对主电动机转轴制动;

4)遇到井涌、井喷时能快速接上钻杆,遥控内防喷器关闭钻柱通道;

5)卸、接单根或立根螺纹时,背钳液压缸动作夹紧钻杆,主电动机崩扣或上扣;

6)平衡机构的作用是当主电动机卸螺纹或上螺纹时,平衡液压缸起液压支撑作用托起顶驱装置主体重量,以免在上、卸螺纹时由于主体重量而引

起螺纹的磨损。

系统具有以下两个主要优点:

(1)节能

系统中各执行回路设计为并联回路,各回路单独或并列间歇动作,又互相不干涉。另外操纵、刹车、平衡和背钳夹紧各回路都用减压阀降压。由此,系统主压力取决于倾臂液压缸的推力,并以此作为限压式变量柱塞泵的压力设定值,有效地降低了系统的能量消耗,减少油温升高。

(2) PLC控制系统

液压控制系统采用可编程序控制器进行控制,使各回路的动作按工艺要求或安全性要求进行逻辑互锁,避免误操作。互锁功能为:

1)环形液压缸背钳夹紧动作和回转头旋转互锁或与提升系统绞车动作互锁;

2)内防喷阀关闭状态与泥浆泵开泵互锁;

3)倾臂的前倾与后倾、回转头液压马达正反转互锁等

本文标题:

石油钻机液压系统

分类:

液压行业知识

标签:

液压系统 液压马达