液压系统初步设计是在某些估计参数情况下进行的,当各回路形式、液压元件及联接管路等完全确定后,针对实际情况对所设计的系统进行各项性能分析。对一般液压传动系统来说,主要是进一步确切地计算液压回路各段压力损失、容积损失及系统效率,压力冲击和发热温升等。根据分析计算发现问题,对某些不合理的设计要进行重新调整,或采取其他必要的措施。

液压系统压力损失

压力损失包括管路的沿程损失Δp1,管路的局部压力损失ΔP2和阀类元件的局部损失Δp3,总的压力损失为

Δp=Δpl+ΔP2+Δp3

△P1=λlv^2ρ/2d

ΔP2=ζv^2ρ/2

式中 l-管道的长度(m);

d-管道内径(m);

v-液流平均速度(m/s);

ρ-液压油密度( kg/m^3);

λ-沿程阻力系数;

ζ-局部阻力系数。

λ、ζ的具体值可参考流体力学有关内容。

△p3=Δpn(Q/Qn)^2

式中 Qn——阀的额定流量(m^3/s);

Q——通过阀的实际流量(m^3/s);

△pn——阀的额定压力损失(Pa)(可从产品样本中查到)。

对于泵到执行元件间的压力损失,如果计算出的Ap比选泵时估计的管路损失大得多时,应该重新调整泵及其他有关元件的规格尺寸等参数。

系统的调整压力

Pt≥Pi+ Δp

式中 Pt-液压泵的工作压力或支路的调整压力。

液压系统工作时,除执行元件驱动外载荷输出有效功率外,其余功率损失全部转化为热量,使油温升高。液压系统的功率损失主要有以下几种形式:

(1)液压泵的功率损失

Phl=1/Tt * ∑Pri(1 - ηPi)ti

式中 Tt——工作循环周期(s);

Z——投入工作液压泵的台数;

Pri——液压泵的输入功率(W);

ηPi——各台液压泵的总效率;

ti:——第i台泵工作时间(s)。

(2)液压执行元件的功率损失

Ph2=1/Tt *ΣPrj(1-ηj)tj

式中 M——液压执行元件的数量;

Prj——液压执行元件的输入功率(W);

ηj——液压执行元件的效率;

tj——第j个执行元件工作时间(s)。

(3)溢流阀的功率损失

Ph3=pyQy

式中 py——溢流阀的调整压力(Pa);

Qy——经溢流阀流回油箱的流量(m^3/S)。

(4)油液流经阀或管路的功率损失

Ph4= ΔpQ

式中 Δp——通过阀或管路的压力损失(Pa);

Q——通过阀或管路的流量(m^3/S)。

由以上各种损失构成了整个系统的功率损失,即液压系统的发热功率

Phr=Phl+ Ph2+ Ph3+ Ph4

上式适用于回路比较简单的液压系统,对于复杂系统,由于功率损失的环节太多,一一计算较麻烦,通常用下式计算液压系统的发热功率

Phr =Pr-Pc

式中Pr是液压系统的总输入功率,Pc是输出的有效功率。

Pr=1/Tt * Σpiqiti/ηpi

Pc=1/Tt(ΣFwisi+ΣTWjωjtj)

式中 Tt-工作周期(s);

z、n、m-分别为液压泵、液压缸、液压马达的数量;

Pi、Qi、ηPi-第i台泵的实际输出压力、流量、效率;

ti-第i台泵工作时间(s);

TWj、ωj、tj-液压马达的外载转矩、转速、工作时间(N*m、rad/s、s);

FWi、si-液压缸外载荷及驱动此载荷的行程(N*m)。

计算液压系统的散热功率

液压系统的散热渠道主要是油箱表面,但如果

系统外接管路较长,而且计算发热功率时,也应考

虑管路表面散热。

Phc= (K1A1+ K2A2) ΔT

式中 K1——油箱散热系数,见表2.5-1;

K2——管路散热系数,见表2.5-2;

Ai、A2——分别为油箱、管道的散热面积(m^2);

△T——油温与环境温度之差(℃)。

表2.5-1油箱散热系数K1

(W/ ( m^2*°C))

|

冷却条件

|

K1

|

|

通风条件很差

通风条件良好

用风扇冷却

循环水强制冷却

|

8~9

15~17

23

110~170

|

表2.5-2管道散热系数K,

( W/ (m^2*℃))

|

风速

/m- s-1

|

管道外径/m

|

|

0. 01

|

0.05

|

0.1

|

|

0

l

5

|

8

25

69

|

6

14

40

|

5

10

23

|

若系统达到热平衡,则Phr=Phc,油温不再升高,此时,最大温差

△T=Phr/(K1A1+K2A2)

环境温度为To,则油温T= To+ ΔT。如果计算出的油温超过该液压设备允许的最高油温(各种机械允许油温见表2.5-3),就要设法增大散热面积,如果油箱的散热面积不能加大,或加大一些也无济于事时,需要装设冷却器。冷却器的散热面积

A= (Phr-Phc)/KΔtm

式中K-冷却器的散热系数,见本篇第8章液压辅助元件有关散热器的散热系数;

Δtm -平均温升(℃),

Δtm=(Ti十T2)/2-(t1+t2)/2

T1 T2——液压油入口和出口温度;

t1、t2——冷却水或风的人口和出口温度。

表2.5-3各种机械允许油温(°C)

|

液压设备类型

|

正常工作温度

|

最高允许温度

|

|

数控机床

|

30~50

|

55~70

|

|

一般机床

|

30~55

|

55~70

|

|

机车车辆

|

40~60

|

70~80

|

|

船舶

|

30~60

|

80~90

|

|

冶金机械、液压机

|

40~70

|

60—90

|

|

工程机械、矿山机械

|

50—80

|

70—90

|

根据散热要求计算油箱容量

最大温差AT是在初步确定油箱容积的情况下,验算其散热面积是否满足要求。当系统的发热量求出之后,可根据散热的要求确定油箱的容量。

由AT公式可得油箱的散热面积为

A1=(Phr/ΔT一K2A2)/K1

如不考虑管路的散热,上式可简化为

A1=Phr/ΔTK1

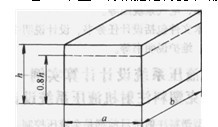

油箱主要设计参数如图2.5-1所示。一般油面的高度为油箱高^的0.8倍,与油直接接触的表面算全散热面,与油不直接接触的表面算半散热面,图示油箱的有效容积和散热面积分别为

V=0.8abh

A1= 1.8h(a+b)+1.5ab

若A1求出,再根据结构要求确定a、b、h的比例关系,即可确定油箱的主要结构尺寸。

图2.5-1 油箱结构尺寸

如按散热要求求出的油箱容积过大,远超出用油量的需要,且又受空间尺寸的限制,则应适当缩小油箱尺寸,增设其他散热措施。

计算液压系统冲击压力

压力冲击是由于管道液流速度急剧改变而形成的。例如液压执行元件在高速运动中突然停止,换向阀的迅速开启和关闭,都会产生高于静态值的冲击压力。它不仅伴随产生振动和噪声,而且会因过高的冲击压力而使管路、液压元件遭到破坏。对系统影响较大的压力冲击常为以下两种形式:

1)当迅速打开或关闭液流通路时,在系统中产生的冲击压力。

直接冲击(即t<τ)时,管道内压力增大值

Δp=acρΔv

间接冲击(即t>τ)时,管道内压力增大值

Δp=acρΔvτ/t

式中 ρ——液体密度(kg/m^3);

Δv——关闭或开启液流通道前后管道内流速之差( m/s);

T——关闭或打开液流通道的时间(s);

τ=2l/ac——管道长度为l时,冲击波往返所需的时间(s);

ac——管道内液流中冲击波的传播速度(m/s)。

若不考虑粘性和管径变化的ccc影响,冲击波在管内的传播速度

ac=√(Eo/ρ)/ √(1+Eod/Eδ)

式中 Eo——液压油的体积弹性模量(Pa),其推荐值为Eo= 700MPa;

δ、d——管道的壁厚和内径(m);

E——管道材料的弹性模量(Pa),常用管道材料弹性模量:钢E - 2.1×10^11Pa,紫铜E=1.18×l0^11Pa。

2)急剧改变液压缸运动速度时,由于液体及运动机构的惯性作用而引起的压力冲击,其压力的增大值为

△p=(∑liρA/Ai+M/A)*Δv/t

式中 li——液流第i段管道的长度(m);

Ai——第i段管道的截面积(m^2);

A——液压缸活塞面积(m^2);

M——与活塞连动的运动部件质量(kg);

Δv——液压缸的速度变化量(m/s);

t——液压缸速度变化Δv所需时间(s)。

计算出冲击压力后,此压力与管道的静态压力之和即为此时管道的实际压力。实际压力若比初始设计压力大得多时,要重新校核一下相应部位管道的强度及阀件的承压能力,如不满足,要重新调整。

设计液压装置,编制技术文件

液压装置总体布局

液压系统总体布局有集中式、分散式。

集中式结构是将整个设备液压系统的油源、控制阀部分独立设置于主机之外或安装在地下,组成液压站。如冷轧机、锻压机、电弧炉等有强烈热源和烟尘污染的冶金设备,一般都是采用集中供油方式。

分散式结构是把液压系统中液压泵、控制调节装置分别安装在设备上适当的地方。机床、工程机械等可移动式设备一般都采用这种结构。

液压阀的配置形式

1)板式配置板式配置是把板式液压元件用螺钉固定在平板上,板上钻有与阀口对应的孔,通过管接头联接油管而将各阀按系统图接通。这种配置可根据需要灵活改变回路形式。液压实验台等普遍采用这种配置。

2)集成式配置 目前液压系统大多数都采用集成形式。它是将液压阀件安装在集成块上,集成 块一方面起安装底板作用,另一方面起内部油路作用。这种配置结构紧凑、安装方便。

集成块设计

1)块体结构 集成块的材料一般为铸铁或锻钢,低压固定设备可用铸铁,高压强振场合要用锻钢。块体加工成正方体或长方体。

对于较简单的液压系统,其阀件较少,可安装在同一个集成块上。如果液压系统复杂,控制阀较多,就要采取多个集成块叠积的形式。

相互叠积的集成块,上下面一般为叠积接合面,钻有公共压力油孔P,公用回油孔T,泄漏油孔L和4个用以叠积紧固的螺栓孔。

P孔,液压泵输出的压力油经调压后进入公用压力油孔P.作为供给各单元回路压力油的公用油源。

T孔,各单元回路的回油均通到公用回油孔T,流回到油箱。

L孔,各液压阀的泄漏油,统一通过公用泄漏油孔流回油箱。

集成块的其余四个表面,一般后面接通液压执行元件的油管,另三个面用以安装液压阀。块体内部按系统图的要求,钻有沟通各阀的孔道。

2)集成块结构尺寸的确定 外形尺寸要满足阀件的安装,孔道布置及其他工艺要求。为减少工艺孔,缩短孔道长度,阀的安装位置要仔细考虑,使相通油孔尽量在同一水平面或是同一竖直面上。对于复杂的液压系统,需要多个集成块叠积时,一定要保证三个公用油孔的坐标相同,使之叠积起来后形成三个主通道。

各通油孔的内径要满足允许流速的要求,一般来说,与阀直接相通的孔径应等于所装阀的油孔通径。

油孔之间的壁厚δ不能太小,一方面防止使用过程中,由于油的压力而击穿,另一方面避免加工时,因油孔的偏斜而误通。对于中低压系统,δ不得小于5mm,高压系统应更大些。

绘制正式工作图,编写技术文件

液压系统完全确定后,要正规地绘出液压系统图。除用元件图形符号表示的原理图外,还包括动作循环表和元件的规格型号表。图中各元件一般按系统停止位置表示,如特殊要求,也可以按某时刻运动状态画出,但要加以说明。

装配图包括泵站装配图、管路布置图、操纵机构装配图,电气系统图等。

技术文件包括设计任务书、设计说明书和设备的使用、维护说明书等。

液压系统设计计算实例——250克塑料注射机液压系统设计计算

大型塑料注射机目前都是全液压控制。其基本工作原理是:粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将料向前推进,同时,因螺杆外装有电加热器,而将料熔化成粘液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔之中,经一定时间的保压冷却后,开模、把成型的塑料制品顶出,便完成了一个动作循环。

现以250克塑料注射机为例,进行流压系统设计计算。

塑料注射机的工作循环为:

合模一>注射一>保压一>冷却一>开模一>顶出—>螺杆预塑进料

其中合模的动作又分为:快速合模、慢速合模、锁模。锁模的时间较长,直到开模前这段时间都是锁模阶段。

250克塑料注射机液压系统设计要求及有关设计参数

1对液压系统的要求

1)合模运动要平稳,两片模具闭合时不应有冲击;

2)当模具闭合后,合模机构应保持闭合压力,防止注射时将模具冲开。注射后,注射机构应保持注射压力,使塑料充满型腔:

3)预塑进料时,螺杆转动,料被推到螺杆前端,这时,螺杆同注射机构一起向后退,为使螺杆前端的塑料有一定的密度,注射机构必需有一定的后退阻力:

4)为保证安全生产,系统应设有安全联锁装置。

本文标题:

液压马达的液压系统性能验算

分类:未分类

标签: