数控刀片刃磨机床液压系统

(1)主机功能结构

数控刀片刃磨机床是一种按输入程序磨削的机床,可调整多边形JJ片的主刃、刀尖圆角及其后角。刀片的分度依靠步进电机实现,刀片的形状依靠凸轮靠模来实现,刀片的后角由工作台的回转来决定,刀片的定位依靠V形块来实现,据不同的刀片更换不同的凸轮.v形块。在机床的运动中,除上料、刀片夹紧、下料为手动外,其余运动按所编程序自动控制。该机床中,刀片的定位、夹紧,工作台回转、锁紧,磨架的快进、工进及快退、工退等动作均由液压传动实现。

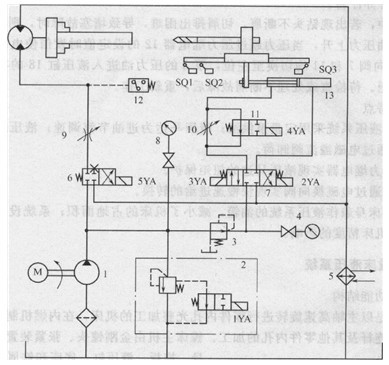

(2)液压系统及其工作原理

图2-15所示为该机床的液压系统原理图。系统的油源为定量齿轮泵2,供油压力由溢流阀4控制并由压力表3显示,泵的出口设有精过滤器5。系统有磨架快跳液压缸21.定位液压缸22.夹紧液压缸23、回转液压缸24.锁紧液压缸25等5个执行器,这些执行器的运动方向分别由电磁换向阀6、7、8、9、10控制。开有4个油口(a、b、c、d)的液压缸21驱动磨架可实现快进、工进、快退、r退动作,这些动作由缸21进回油时通过的油口决定。图示状态,缸21后退,电磁铁1YA通电使换向阀切换至左位时,缸21进给;磨架工进、工退的速度由单向节流阀12. 13无级调节;单向减压阀11用于防止磨架快退时的冲击,其调整压力由压力表3显示。液压缸22用于完成刀片的定位动作。图示状态,缸22下降,电磁铁2YA通电使换向阀7切换至左位时,缸22上升定位;缸22的上升速度可由回油单向节流阀14进行无级调节;减压阀1 5用于防止缸22上升时的定位冲击。液压缸23用于实现刀片夹紧。图示状态,缸23夹紧,电磁铁3YA通电使换向阀8切换至左位时,缸23松开;夹紧速度由单向节流阀18进行调节;单向阀16和蓄能器17用于防止系统失压;工作时,为保证足够的夹紧力,设有压力继电器19,只有在额定压力时,磨架缸21才能。陕进。液压缸24用于驱动工作台的回转,电磁铁4YA通电使换向阀9切换至左位时,缸24驱动工作台顺时针回转,电磁铁SYA通电使换向阀9切换至右位时,缸24驱动工作台逆时针回转;电磁铁4YA和5YA都断电时,工作台停止;工作台的回转速度由节流阀20调节。单作用液压缸25用于工作台的锁紧。图示状态,缸25锁紧,电磁铁6YA通电使换向阀lO切换至左位时,缸25由弹簧作用松开。上述5个执行器除了液压缸23外,缸的行程上共设有8个行程开关( SQ1~SQ8),用以发出控制信号。

.jpg)

图2-15刃磨机床液压系统原理图

1一吸油过滤器;2定量齿轮泵;3压力表及其开关;4溢流阀;5-高压精过滤器; 6、7、8-二位四通电磁换向阀;9-三位四通电磁换向阀;l0-二位三通电磁换向阀;

11-单向减压阀;12、13、14、18-单向节流阀;15-减压阀;16-单向阀;17-蓄能器; 19-压力继电器;20-节流阀;21一快跳液球缸;22一定位液压缸;23-夹紧液压缸;

24-同转液压缸;25-锁紧液压缸

系统的工作原理如下。

1)系统启动。系统启动前,根据不同形状、规格的刀片,调换凸轮、定位块并调整相应的定位装置,即可启动液压系统。系统启动后,电磁铁2YA. 3YA、4YA. 6YA通电使换向阀7、8、9、10均切换至左位,定位缸22上升处于定位状态、夹紧缸23处于松开状态、回转缸24处于顺时针运动趋势的定位状态、锁紧缸25处于松开状态。

2)上料、夹紧。人工上料完毕,按下夹紧按钮,电磁铁3YA断电使换向阀8复至右位,泵2的压力油经过滤器5、阀18进入缸23的无杆腔,实现夹紧动作。当缸23中压力升高到压力继电器19的设定值时发信(系统进入程序自动控制的信号),使电磁铁6YA断电,换向阀10复至右位,泵2的压力油经阀10进入缸25的有杆腔,在工作台顺时针运动趋势下,锁紧工作台,保证刀片主刃后角的准确性,同时工作台压下行程开关SQ8。

3)当机床电气系统接收到压力继电器1 9发出的夹紧信号后,系统进入程序自动控制流程。电磁铁2YA断电使换向阀7复至右位,泵2的压力油经阀7、阀14进入定位缸22的有杆腔,缸22下降,压下行程开关SQ3;同时,电磁铁4YA断电使换向阀9复至中位,工作台处于稳定的锁紧状态。当程序检测到行程开关SQ3、s08发出的信号,程序控制电磁铁1YA通电使换向阀6切换至左位,泵2的压力油经阀6、阀13进入磨架缸21的有杆腔,缸21带动磨架快进(缸的无杆腔经c口无阻力回油)、T进(缸的无杆腔经d口、节流阀12同油),并压下行程开关SQ1;程序收到行程开关SQ1发出的信号,工件转动,磨削工件的主刃和后角;当主刃磨削完毕后,程序计数,控制电磁铁1YA断电使换向阀6复至右位,泵2的压力油经阀11、阀12进入磨架缸21的无杆腔,缸21带动磨架快退(缸的有杆腔经b口无阻力回油)、工退(缸的有杆腔经a口、节流阔13回油),压下行程开关SQ2;当程序收到行程开关SQ2发出的信号,控制电磁铁6YA通电使换向阀10切换至左位,锁紧缸24在弹簧作用下上升松开工作台(有杆腔经阀10向油箱回油),压下行程开关SQ7;当程序收到行程开关SQ7发出的信号,电磁铁5YA通电使换向阀9切换至右位,泵2的压力油经阀9、阀20进入回转缸24的右腔,带动工作台逆时针同转,压下行程开关SQ5;当程序收到SQ5发出的信号,控制电磁铁6YA断电使换向阀10复至右位,泵2的压力油经阀10进入锁紧缸25的有杆腔,缸24在上作台逆时针回转的趋势下,锁紧工作台,保证圆刃后角的准确,同时压下行程开关SQ8。

4)圆刃及后角磨削。当程序收到行程开关SQ8发出的锁紧信号时,电磁铁1YA通电使换向阀6切换至左位,泵2的压力油经阀6、阀13进入磨架缸21的有杆腔,缸21带动磨架快进、工进,压下行程开关SQl,同时电磁铁SYA断电使换向阀9复至中位,工作台处于停止状态和稳定的锁紧状态。当程序收到SQ1发出的信号后,控制工件转动,磨削圆刃及后角。磨削完毕后凸轮计数,程序控制电磁铁1YA断电使换向阀6复至右位,泵2的压力油经阀11、阀12进入磨架缸21的无杆腔,带动磨架快退、工退,压下行程开关002,

接着程序控制电磁铁6YA通电使换向阀1 0切换至左位,锁紧缸25松开工作台,压下行程开关SQ7,程序控制电磁铁4YA通电使换向阀9切换至左位,泵2的压力油经阀9进入回转缸24的左腔,带动工作台顺时针回转,压下行程开关SQ6;程序收到SQ6发出的信号,控制电磁铁6YA断电使换向阀10复至右位,锁紧虹25锁紧工作台,压下行程开关SQ2;此时,工件一个主刃,一个圆刃磨削完毕。接着程序自动控制如前所述磨削下一个主刃及后角、圆刃及后角,直至全部结束。

5)松开、下料。当程序收到所有刃磨削结束信号时,电磁铁2YA通电使换向阀7切换至左位,泵2的压力油经阀7、阀15进入定位缸22的无杆腔,定位缸22上升,人工按钮、下料,至此整个工件磨削完毕。

(3)技术特点

1)液压系统采用定量泵供油的节流凋速回路;磨架的快慢速转换通过开有4个油口的快跳液压缸实现。

2)通过减压阀防止磨架快速和上升定位时的冲击。通过蓄能器防止系统突然失压;通 过压力继电器保证足够夹紧力,实现动作互锁。

3)在结构上,主机与块式集成的液压站分离,通过管路板式集中连接,排列整齐、拆卸方便、便于运输。减小了油温对主机精度的影响,并便于油箱清理和使用维护。

(4)技术参数

液压系统工作压力为16~20MPa,磨架缸减压阀调整压力为0.4~lMPa;定位缸减压阀的调整压力为0.4~0.8MPa。

深孔钻床液压系统

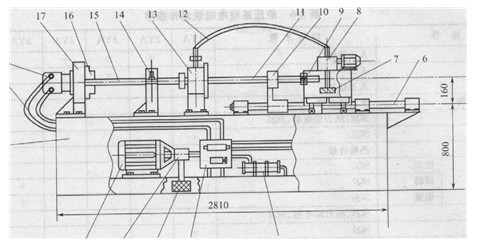

(1)主机功能结构

该机床用于加工直径Φ38mm、深达85mm孔道的钻削,采用内排屑和液压传动。图2-16所示为主机结构示意图,床身20为焊接件,床身上面用6块长850mm、宽80mm、厚18mm的钢板,一边三块,沿纵向焊接并经龙门刨或龙f J铣上加工作为床身上面,即基准面;钢板下面横向焊接两处加强筋,中间缺口布置1. Smm钢板。床身上面固定液压马达座17、对开式轴承座14、油封头13及推进装置10等部件。床深底部用6 mm的钢板隔开焊接成液压系统的油箱,电动机1及其驱动的液压泵(叶片泵)2、液压阀集成块4置于油箱上面。并配有冷却器5,可通自来水冷却油液。

钻头和中空(孑L径16 mm)钻杆11为两体,用矩形螺纹连接。固定在床身上的油封头13(内装滚动轴承)用于工件15的支撑,右端面轴向定位并通过进油管12导入电机齿轮泵组来的排屑用油。推进装置10上装有轴向移动滑座,钻杆11与滑座固定,装有电机齿轮泵组8的随动油箱9与钻杆右端部固连,油箱下面装有4个尼龙小轮,液压缸6通过滑座带动钻杆实现钻削运动,油箱随钻杆移动。

图2-16深孔钻床主机结构示意图

1-电动机;2一液压泵;3一过滤器;4一液压阀集成块;5一冷却器,6液压缸;

7一排屑油过滤器;8电机齿轮泵组;9—月动油箱;1。一推进装嚣;1l钻杆;

12-油封头进油软管; 13-油封头;14对开式轴承座;15-工件;16-三爪卡盘;

17一液压马达座;l8液压马达;19一液压马达油管;20-床身

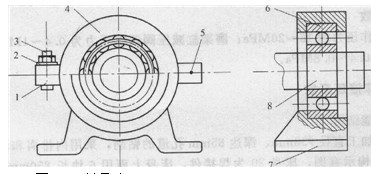

钻削工件时,三爪卡盘16夹住工件,另一端套上对开式轴承座内的滚动轴承6(见图2-17),扣合上盖4,并拧紧螺母2,旋动油封头的调整螺母,使工件右端面贴合。启动排屑用电机齿轮泵组,泵组的压力油(硫化油)经进油管12(参见图2-16)、油封头进入钻头工作部位,既冷却刀具,又将切下的断屑从钻杆内孔冲出,回到随动油箱。油中可加入适量的氯化石蜡,以提高冷却液的润滑性。

图2-17轴承座

1底座;2螺母;3-螺桂;4一上盖;5-铰支;6-滚动轴承;7-底脚;8一工件

钻床的切削用量S=0.18 -0.25mm/r;v=40~45m/min;钻孔粗糙度为Ra6.3~12.5,孔直线度在全长范围内不超过0.12mm。

(2)液压系统及其工作原理

图2-18所示为该钻床的液压系统原理图,执行器为驱动工件旋转的摆线液压马达14和驱动钻杆钻头(连同推进装置的滑座)进退(快进、工进、快退、停止)的液压缸13;系统的油源为定量液压泵1,泵的供油压力和卸荷由电磁溢流阀2控制,压力可由压力表及其开关8显示;液压马达的进油和转速由二位四通电磁换向阀6和节流阀9控制与调节;压力继电器12用于液压马达的扭矩保护,在钻头不断屑、切屑排出困难导致堵塞而使系统压力过高时发信。液压缸的工作压力由减压阀3殴定并通过压力表及其开关4显示;缸的运动方向由三位四通电磁换向阀7控制,快慢速换接由二位二通电磁换向阀11控制,进给通过节流阀10回油节流调速。系统总的回油管路设有冷却器5,用于系统油液的散热。该系统既能单独动作,又能连续自动工作。

图2—18深孔钻床液压系统原理图

1-定量液压泵;2-电磁溢流阀;3-碱压阀;4、8-压力表;5-冷却器, 6-二位四通电磁换向阀;7-三位四通电磁换向阀;9、10一节流阀;11-二位二通电磁换向阀; 12-压力继电器;13-液压缸;14-双向定量液压马达

系统的自动循环工作原理如下。

系统启动后,电磁铁1YA通电,液压泵由卸荷转为升压并向液压马达和液压缸同时供油状态。电磁铁SYA通电使换向阀6切换至右位,液压泵l的压力油经换向阀6、节流阀9进入液压马达14的压油腔,液压马达驱动工件旋转(同时马达回油腔经冷却器5向油箱排油)。与此同时,电磁铁2YA通电使换向阀7切换至右位,泵1的压力油经减压阀3、换向阀7进入液压缸13的无杆腔(有杆腔油液经阀11和7排回油箱),活塞杆驱动钻头快速前进;当固定于滑座前端的挡铁碰触行程开关soi时,电磁铁4YA通电使换向阀11切换至右位,则液压缸无杆腔回油只能经节流阀10和换向阀12回油,活塞杆变为慢速工进,机床进入钻削阶段,工进速度由节流阀10的开度决定。工件孔钻通后,挡铁碰触行程开关SQ2,电磁铁3YA通电使换向阀7切换至左位,泵1的压力油经换向阀7、11进液压缸18的有杆腔,使活塞杆连同滑座及其上的钻头快速后退,滑座后端的挡铁碰触行程开关SQ3时,则后退停止,工件亦停转。

钻削加工中,若出现钻头不断屑,切屑排出困难,导致堵塞故障时,则液压马达扭矩增大,使马达进油压力上升,当压力超过压力继电器12的设定值时发信使电磁铁3YA通电、4YA断电,换向阀7和11均切换至左位,泵3的压力油进入液压缸18的有杆腔,活塞杆连钻头快速后退。待检查或处理不断屑故障后,重新工作。

(3)技术特点

1)该钻床液压系统采用定量泵供油;液压马达为进油节流调速;液压缸为回油节流调速;液压泵可通过电磁溢流阀卸荷。

2)通过压力继电器实现液压马达的扭矩保护。

3)液压缸通过电磁换向阀实现快慢速进给的转换。

4)机床的床身兼作液压系统的油箱,减小了机床的占地面积;系统设有冷却器,减小了油液发热对机床精度的影响。

分类:液压行业知识

标签: 液压马达