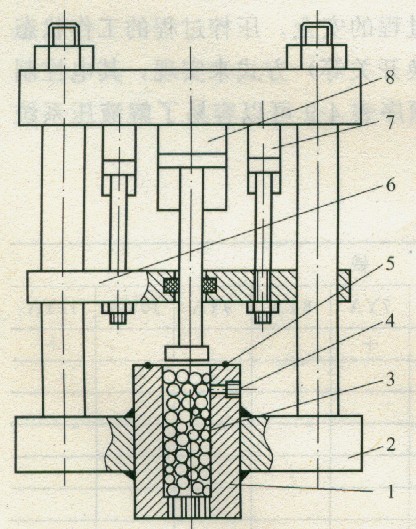

该机是催化剂生产线中催化剂挤条部分的一台设备,功能是将催化剂挤成条状。该机采用液压传动和PLC控制技术,其主机(见图4-35)由机架、模具、抽真空板及主、辅液压缸等组成。该机的单次工作过程是:主液压缸8快速下行一>主液压缸下降0.35m(杆端与模具1的上表面等高)时停止一>两辅助液压缸带动抽真空板6同步下行一>抽真空板与模具上表面紧密接触时两辅助液压缸停止一>抽真空20s后主液压缸继续下行一>液压系统压力达3MPa时主液压缸慢速下行一>主系统压力达12MPa时,主液压缸以更慢速度挤条,催化剂从模具下端细孔中流出斗主液压缸到下止点时,填料3被挤压完毕,释放真空4s一>主、辅液压缸退回,并停止在初始位置(上止点)。

【图4-35挤条机主机结构示意图】

液压系统主控回路及其工作原理

液压系统主控回路为主液压缸和辅助液压缸组成的回路,其原理图如图4-36所示。主液压缸30的油源为高低压双泵,以满足系统不同工况对压力和流量的要求,其中高压泵2为压力补偿变量柱塞泵,低压泵为螺杆泵1,泵1和泵2用双伸轴电机驱动,但两泵旋转方向相反;辅助液压缸8的油源为叶片泵3。由于系统主缸回路流量大、辅助液压缸回路流量相对较小,故主回路采用插装阀控制,辅助液压缸回路用普通滑阀控制。辅缸回路较主缸回路的组成要简单一些。

.jpg)

图4-36挤条机液压系统主控回路原理图

1-螺杆泵; 2-柱塞泵;3-叶片泵;4-二位二通电磁换向阀;5、6-溢流阀; 7、23三位四通电磁换向阀8-辅助液压缸;9、10、11、12、1 3,14、15-插装阀; 16、17、18、19、20先导调压阀;21、22、24、25二位四通电磁换向阀;26-单向阀; 27、28、29压力继电器;30-主液压缸

辅助液压缸回路的最高工作压力由泵3的卸荷溢流阀5和二位二通电磁换向阀4控制;溢流阀6为液压缸的背压阀;辅助液压缸8的运动方向由三位四通电磁换向阀7控制。

主液压缸回路共使用了7个插装阀,即阀9~15,其中阀13与二位四通电磁换向阀24构成方向阀,阀14与二位四通电磁换向阀25成另一方向阀,用于油流方向的控制;阀15为单向阀;阀9与先导调压阀16及二位二通电磁换向阀21构成溢流阀,用来限定主液压缸非差动下行时的工作压力和泵2的卸荷;阀10与其先导调压阀17及二位四通电磁换向阀22构成卸荷阀,用于泵1的卸荷;阀11与先导调压阀18、19及三位四通电磁换向阀23构成二级调压溢流阀,起背压阀作用;阀12与其先导调压阀20构成溢流阀,用来限定主液压缸回路的最高压力,起安全阀作用。三个压力继电器27、28和29分别用于拾取主液压缸下降到0.35m的位置信号及上止点和下止点的停止信号系统的工作原理如下。

当电磁铁1YA、2YA、3YA、4YA通电时,泵1和泵2联合向主缸无杆腔供油,同时主缸差动连接,所以主缸快速下行;当主缸下行到0. 35m时,压力继电器27发信,经延时后(等待辅助缸带动抽真空板下行和抽真空),电磁铁转为4YA断电,1YA、2YA、3YA和6YA通电,主缸转为非差动下行,系统压力升高,当压力达到卸荷阀10的调整值时,电磁铁2YA断电,低压泵1卸荷,高压泵2单独向主缸供油,当系统压力升高到12MPa,压力补偿变量机构使柱塞泵2的流量自动减小(约25. 2I./min),当缸到达下止点时,下行结束。此时,随着泵2向主缸的供油,系统压力继续升高,到达压力继电器28的调压值时发出回程信号,使电磁铁1YA、2YA和4YA通电,泵l和泵2一并向主缸有杆腔供油,主缸低压快速回程。当主缸上行到达上止点时,压力继电器29发信,使主缸回路的所有电磁铁断电,泵1和泵2均卸荷。在主缸下行到0.35m的同时,辅缸回路中的电磁铁7YA和9YA通电,泵3向辅缸8的无杆腔供油使其下行;当主缸挤压完毕时,电磁铁8YA和9YA通电,泵3向辅缸的有杆腔供油,辅缸随主缸一起上行退回;等待期间,辅缸回路的所有电磁铁均断电,泵3卸荷。至此系统完成一个工作循环。

(3)技术特点

1)该挤条机由于采用r液压传动和PLC控制,自动化程度高,性能优良。

2)根据流量需求的不同,液压系统的主缸回路和辅缸回路分别采用了插装阀和普通阀控制。主缸和辅缸回路均设有背压溢流阀,所以液压缸的运动稳定性好。

3)主缸回路未设充液装置,而是采用高低压双泵组合供油和缸的差动连接满足主缸快速运动、大流量的需求,通过改变高压泵的排量来调整慢速运动的速度(容积调速),从而在满足快速和慢速流量要求差别较大的前提下,还实现了节能。压力继电器27通过主缸缸筒外壁与活塞上表面下行0. 35m相对应处的小孔来检测所需信号,准确度高。

4)机器等待期间,主缸和辅缸回路的液压泵均能卸荷,减少了系统能耗和发热。

科技带来强劲动力,泰勒姆斯液压马达,靠事实说话。

分类:液压行业知识

标签: 液压马达