- 无分类

主机功能结构

蓄电池是电动汽车的能源,随着人们环保意识的加强及城市交通电动汽车拥有量的增加,蓄电池的消耗量及需求日益加大。蓄电池的壳体由塑料制造,要求严格密封,半成品时要分成盖板与壳体制造,在装配时要在塑料熔融状态下热压密封(简称热封)。热封机是取代人工作业,对蓄电池进行热压密封以提高产品产量和质量的专用设备。

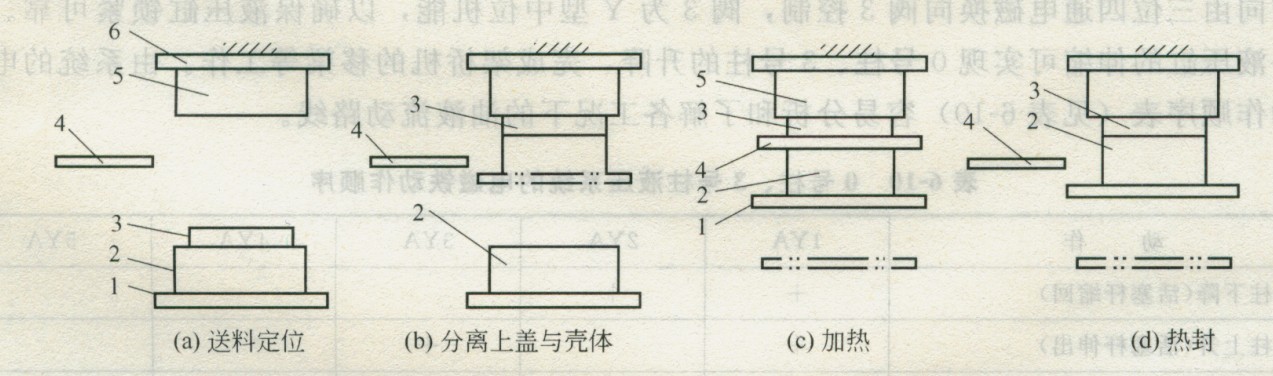

蓄电池的热封工艺流程(参考图6-29)为:送料定位[上盖3与壳体2经人工叠好对齐后,由输送链送入热封机的升降平台l上,利用气动装置进行送料定位(前进方向)和横向定位,升降平台上升将其压紧在位置上,见图6-29(a)];分离上盖与壳体[升降平台下降,使蓄电池上下盖分开,见图6-29 (b)],加热板4快速送入两者之间;加热[加热板与平台再次上升,使上盖下平面与下壳体上平面紧贴加热板加热,见图6-29(c)];热封[当温度达到预定温度后,加热板下降并退出,然后平台第3次上升,使达熔融状态下的壳体在一定的压力下热封和冷却,见图6-29 (d),并牢固地粘成一体]。一个工作循环结束。

【 图6-29 蓄电池热封工艺过程示意图】

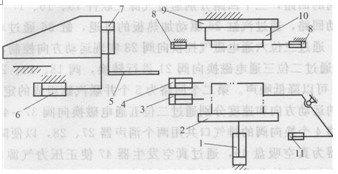

图6-30热封机主机结构示意图

1-平台升降液压缸;2一升降平台;3-送料定位汽缸;4-横向定位汽缸5-加热板; 6-加热板进退汽缸;7-加热板升降液压缸;8-钩盖汽缸9-固定上横梁; 10-真空吸盘;11-夹紧汽缸

实现上述工艺过程的主机结构示意图如图6-30所示,机器共有送料至平台、前进方向定位、横向定位、夹紧、平台升降、加热板进退、加热板升降、上盖分离、钩盖、吸盖等10个动作,除送料动作利用输送链实现外,其余9个动作分别由液压缸及汽缸和真空吸盘实现。由于平台升降,加热板升降要求较高的压力,其余动作过程负载很轻,因此前者采用液压驱动,后者采用气压传动。

(2)液压系统与气动系统及其工作原理

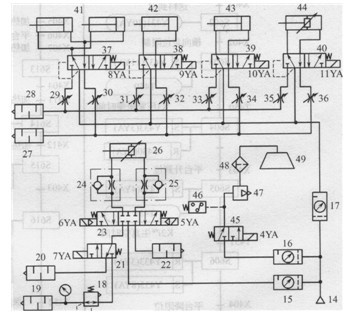

图3 (a)所示为热封机的液压系统原理图。系统的执行器为驱动平台升降的液压缸11和驱动加热板升降的液压缸12,用以完成加热和热封时的保压过程。系统的油源为限压式变量泵13。缸11和缸12的运动方向分别由二位四通电磁换向阀10和8控制;为了在三个油路上获得独立的稳定压力,分别用三个减压阀1、2、3对它们进行调压,减压阀1和2用于设定加热时的压力,减压阀3用于设定热封时的压力,从而满足不同工作阶段对压力的需求;缸11的快速上升和慢速接近运动分别采用单向节流阀6、7进油调速,并用换向阀9实现两种速度的换接;由于加热板行程较短,故采用单向节流阀4和5双向出口节流。

图3(b)所示为热封机的气动系统原理图,按照工作性质的不同,系统7个执行器划分为三个压力不同的回路,三个回路分别通过气源三联件15、16、17与系统的气源连接。第一个回路为主运动回路,通过汽缸26驱动加热板的进退,缸26通过单向节流阀24、25实现回气节流调速,通过三位六通电磁气控换向阀23实现运动方向控制,溢流减压阀18作为缸26的背压阀并通过二位三通电磁换向阀21进行转换,阀18、21、23的排气口装有消声器19、20和22,可以降低噪声。第二个回路为5个并联汽缸组成的定位夹紧回路,要求压力较低,各汽缸的运动方向和速度分别通过二位五通电磁换向阀37~40和节流阀29~36控制和调节,该回路4个换向阀的排气口共用两个消声器27、28,以便降低工作时的噪声。第三个回路的执行器为真空吸盘49,通过真空发生器47使正压力气源的压缩空气产生真空,吸附上盖,使之与下壳体分离;该回路的通断由二位三通电磁换向阀45控制,压力继电器46用于监控真空吸盘的压力。

.jpg)

图3热封机的液压系统和气动系统原理图

1、2、3-减压阀;4、5、6、7-单向节流阀;8、9、10-=位四通电磁换向阀; 11-平台升降液压缸;12 -加热板升降液压缸;13 -变量叶片泵;14-气源; 15、16、17 -气源三联件;18 -溢流减压阀;19、20、22、27、28-消声器; 21、45-二位三通电磁换向阀;23-三位六通电磁气控换向阀;24、25-单向节流阀; 26-加热板进退汽缸;29、30、31、32、33、34、35、36-节流阀; 37、38、39、40-二位五通电磁换向阀41-吸盘钩盖汽缸42-送料定位汽缸43-横向定位汽缸;44-夹紧汽缸;46-压力继电器;47-真空发生器;48-空气过滤器;49-真空吸盘

分类:未分类

标签: