滚装船的功能结构

滚装船是一种按照汽车、火车渡船及登陆舰的设计思路而发展起来的一种新型船舶,汽车、火车均可拖进或自行驶进,呈水平装卸,常用于沿海装卸繁忙的短程航线。滚装船具有多层甲板,主甲板具有纵向无横舱壁的甲板间舱,甲板间舱因运输车辆等高度较大,船体水上部分较高,因而全船重心高,受风面积大。船上燃油、货物的不均衡性也常常影响船舶稳定。不仅影响船舶的使用,还可能导致发生翻船事故。为了增加船舶稳定性,保证船舶安全航行,在船舶上设置了压载水舱,从舷外将海水吸人或排出压载舱对船舶进行压载及纵、横倾调整,以保证船舶在行驶中具有一定的吃水深度及倾度。压载水常分布在双层底舱、首尖舱、层尖舱、侧边舱、深水舱及专门分割的压载水舱。压载水的吸入或排出、压载水舱之间水量的调节都是靠压载水泵及压载控制阀进行控制。为了对压载舱压载水控制阀的启、闭进行及时、有效、快捷的控制,本滚装船的压载阀组(8组)采用了电液遥控系统,利用油压对压载阀组进行远距离集中、适时控制。

压载阀组电液遥控系统及其工作原理

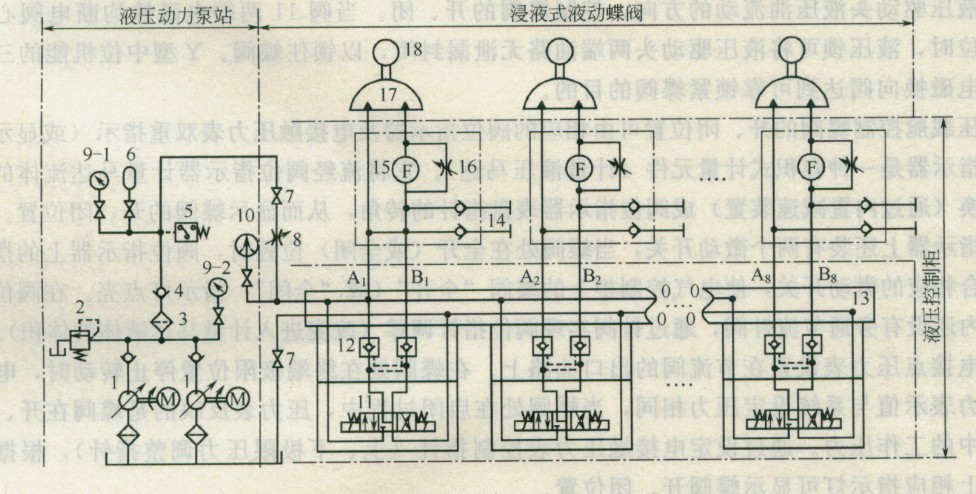

压载阀组电液遥控系统原理图如图1所示,它由液压动力泵站、浸液式液动蝶阀和液压控制柜等三个主要部分组成,分述如下。

【 图11-23压载阀组电液遥控系统原理图】

1)液压动力泵站泵站有两台恒压控制轴向柱塞式变量泵1,通常两台液压泵互为备用,在较多液压执行器需同时工作时,也可两台泵同时供油,以加快压载阀门的启、闭速度。该动力站为流量适应型动力源,系统中的溢流阀2作安全阀用。动力站中的气囊式蓄能器6与单向阀4、压力继电器5构成保压回路,用以补充系统的内泄漏,也可在液压泵发生故障时作应急油源。液压泵出口处装有过滤精度为20 μm的过滤器,当过滤器前后压差大于0. 6MPa时,其附带旁通阀开启保证系统正常运行,附带的电气堵塞指示器同时在电气控制柜上声光报警。

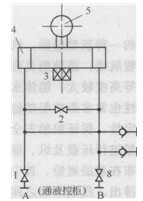

图11- 24浸液式液动蝶阀

1一截止阀A;2一旁通截止阀;3一手动矩形短轴;4-液压驱动头;5-蝶阀;6-应急接口A(接手动应急泵);7一应急接口B;8-截止阀B

2)浸液式液动蝶阀 该系统的压载阀18均采用A型对夹式蝶阀,每个压载阀均配置有浸液式液压驱动头(齿条柱塞一齿轮式液压缸)17,利用油压驱动液压缸柱塞作往复运动,齿轮齿条机构将柱塞的往复运动转变为齿轮的回转运动,从而控制压载蝶阀的启、闭。在液压驱动头上还设有径向旁通截止阀(见图11-24),供手动启、闭蝶阀时用。由于驱动头内无电气触点(微型开关),因而适用于浸入液体的场所。蝶阀的启、闭位置由液压控制柜内的阀位指示器指示。

3)液压控制柜 液压控制柜主要包括截止球阀、节流阀、电接点压力表、叠加式电磁换向阀、叠加式液压锁、阀位指示器、连接油路块(底板)、快换接头及电气接线盒等。该液压控制柜设置于船上控制室内(油路块、阀位指示器等安装在柜的正面,油路块间的连接管路全部置于柜后),主要对动力源通往浸液式液动蝶阀液压驱动头的液压油实施流量、方向及压力控制,并通过阀位指示器显示蝶阀的开、闭位置。调整节流阀8的开度可调整输入到液压驱动头的流量,从而调整蝶阀开、闭时间,该节流阀与变量泵构成容积一节流调速回路。通过三位四通电磁换向阀11改变进入液压驱动头液压油流动的方向,控制蝶阀的开、闭。当阀11两端电磁铁均断电阀心处在中位时,液压锁可将液压驱动头两端油路无泄漏封闭,以锁住蝶阀。Y型中位机能的三位四通电磁换向阀达到可靠锁紧蝶阀的目的。

压载舱控制蝶阀的开、闭位置可由相应的阀位指示器及电接触压力表双重指示(或显示)。阀位指示器是一种容积式计量元件(计量液压马达)。它将流经阀位指示器计量马达流体的体积变换(通过内置减速装置)成阀位指示器表盘指针的转角,从而显示蝶阀的开、闭位置。在阀位指示器上还装有两个微动开关,当蝶阀处在全开(或全闭)位置时,阀位指示器上的摆动杆压合相应的微动开关,使电气控制柜上的蝶阀“全开”(或“全闭”)指示灯点亮。在阀位指示器内还设有旁通节流针阀,通过针阀实现阀位指针调零(改变进入计量马达液体的体积)。

电接点压力表设置在节流阀的出口油路上。在蝶阀处在终端极限位置停止转动时,电接点压力表示值与系统设定压力相同,当蝶阀处在启闭过程中,压力表反映的是蝶阀在开、闭过程中的工作压力。通过设定电接触压力表控制指针(上、下极限压力调整指针),根据电控柜上相应指示灯可显示蝶阀开、闭位置。

技术特点

1)系统的油源——恒压变量泵是一种流量适应(匹配)型动力源,供给系统的流量能自动与负载需求的流量相适应,没有过剩的流量,因而流量损失减到最低,提高了系统效率,达到节能的目的,也极大地减少了系统的发热(由于不存在溢流功率损失),改善了系统的运行条件。当液压驱动头停止工作时,泵所排出的流量正好等于泵在设定压力下的泄漏量,泵处在流量卸载状态。

2)采用叠加式电磁换向阀和液压锁,将两者叠加起来组成叠加式液压组件,每组叠加组件控制一个浸液式液动蝶阀,将几个垂直叠加组件并排安装在专门设计的多联油路块(连接底板)上,组成遥控控制阀组。提高了系统的标准化、通用化及集成化程度,使液压装置的结构布置紧凑、管路连接简单。

3)为保证浸液式液动蝶阀开、闭的可靠性,在系统中采用了备用泵组,设置了作为应急动力源的蓄能器,配置了应急手动泵,并在液压控制柜专用油路块上装置了手动泵快换接头。当系统因故障而不能正常工作时,可将手动泵与液控柜相应蝶阀接头对接(见图11-24),并同时关闭液控柜主进、回油路两只截止球阀,即可利用手动应急泵对蝶阀进行开操作。还可用扳手手动开、闭蝶阀,此时需先将装置在液压驱动头上的一只径向截止阀打开,然后将扳手套在驱动头的手动矩形短轴上,便可用扳手手动开启或关闭蝶阀。

系统对蝶阀的开、闭位置采用了双重监测与指示,除采用阀位指示器来监测、指示蝶阀开、闭位置外,还装置了电接触压力表,利用系统工作压力的变化监测蝶阀的工作过程及开、闭状态。由于采用了双重监测方式,使对蝶阀工作状态的控制更加正确、可靠。

4)系统的电气部分采用了PLC控制技术,从而降低了造价,提高了动态响应速度、控制精度及工作安全可靠性。模块化的软件可以极方便地实现各蝶阀开、闭程序控制,从而及时、有效、快捷地控制压载舱压载水的吸入、排出及各压载水舱间的水量调节,保证了滚装船舶稳定性及航行安全。

5)该电液遥控系统全套设备国产化率100%;除用于滚装船压载阀组控制外,还可用于底舱、油船输油系统及石油、化工、供水、钻井平台、矿山等需要对管道阀门进行远距离操纵的场所。

技术参数

安全阀设定压力为7MPa;液压驱动头额定工作压力6.3MPa;蝶阀开、闭过程中的工作压力约3MPa;液压泵出口过滤器的过滤精度20μm。

分类:液压行业知识

标签: 液压系统