- 无分类

主机功能结构

校直切断机是用于将成卷加工、存放的钢筋(螺纹钢)校直并切断为设定长度的设备。新型自动校直切断机,采用了液压传动和新型可编程序计算机控制器PCC (ProgrammingComputer Controller)。

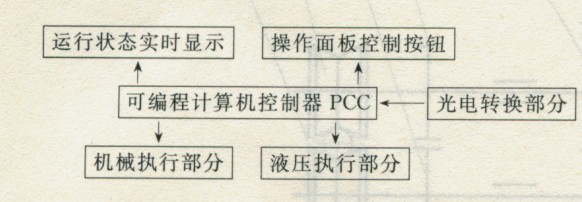

【图1校直切断机的组成框图】

校直切断机由机械、液压和电控等部分组成(见图1),在可编程计算机控制器PCC控制下,完成钢筋的校直和切断加工。本机器有手动液压马达和自动液压马达啊两种工况。在手动工况下,可以实现主电机点动、切点动、翻点动和急停;在主电机点动时,可把螺纹钢送入主机的送料机构;切点动可把多余的螺纹钢切掉,翻点动可把已切断的螺纹钢从料台上翻转下来。设置手动工况更确保在设备维修和出现故障时也便于操作。

液压系统及其工作原理

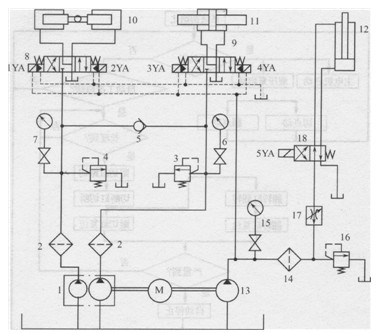

图2所示为机器的液压马达系统原理图,系统的执行器为切断液压缸10、跟切液压缸11和翻转液压缸12,其中缸10和11的运动分别由三位四通电液换向阀8和9控制,缸10和11的油源为双联液压泵1,双联泵中大泵和小泵的压力分别由溢流阀3和4控制,并通过压力表及其开关6和7显示,双泵的出口串接有精过滤器2;翻转液压缸12由液压泵13供油,泵13同时兼作电液换向阀8和9的控制油源,泵13的压力由溢流阀16设定并由压力表及其开关15显示,缸12的运动由二位四通电磁换向阀18控制,其运动速度通过进油调速阀7调节。

图2 自动校直切断机液压马达系统原理图

1-双联液压泵;2、14-精过滤器;3、4、16-溢流阀;5-单向阀;6、7、15-压力表及其开关;8. 9-_位四通电液换向阀;10-切断液压缸;ll-跟切液压缸;12-翻转液压缸; 13-定量液压泵;17-调速阀;18-二位四通电磁换向阀

在自动工况下,利用光电转换器来计量主机所送入螺纹钢的长度,一旦达到设定值,PCC立即给跟切缸发出跟切的信号,电磁铁3YA通电,换向阀9切换至左位,双联泵的大泵向跟切缸11的右腔供油,跟切缸带动切刀运动,延时一定时间后,给切断缸发出切断信号,如切刀处于左方,则电磁铁1YA就通电;反之则2YA通电,同时给翻转缸12发出翻转信号,即电磁铁5YA通电。由于采用了双刀切断,切断缸到位后便是下一循环的初始位置,而跟切缸、翻转缸到位后立即复位,即电磁铁3YA断电,4YA通电,跟切缸退回,电磁铁5YA断电,翻转缸复位,为下一循环作好准备。

电控系统

1)硬件该校直切断机的电控系统采用可编程序控制器PCC2003,它是一种较PLC更高层次的、专为中小型控制项目设计的计算机控制器,集成了标准的PLC和工业控制计算机的特点,具有多任务分时操作系统,数据运算和处理能力比PLC更强大。它不仅可用常规PLC的梯形图(LAD)和指令表(STL)来编程,而且提供了基于文本的面向过程的结构化高级语言(PL2000)。PCC的最大特点是分时多任务操作,在工程应用中,可分别编制出控制程序模块,这些模块相互独立运行,但数据保持一定的相互关联。这些模块在经过独立编译和调试后,可一同下载至PCC和CPU中,在多任务操作系统的调度管理下,并行运行(周期可由用户设定),共同实现项目的控制要求。PCC几乎所有硬件都采用模块结构,可灵活自由地通过任意组合插拔来扩展系统。在本系统中,CPU的型号是CP774,并扩展了16点输入的D1439、8点继电器输出的D0720、8点晶体管输出的D0435;计数模块DI/13.5和显示屏幕PROVIT2000。

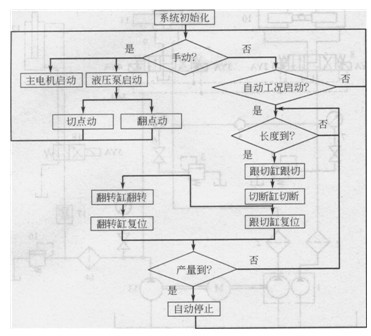

软件PCC采用通用的PC机作为在线编程开发工具,整个控制程序采用PL2000高级语言来编制。系统控制软件由操作界面、系统初始化、液压启动、手动工况、自动工况、自动停止、停止等7个控制模块组成。由多个并行任务模块协同完成,任务模块的系统流程如3所示。

技术特点

1)与其他校直切断机相比,新型自动校直切断机由于采用了液压传动和新型PCC控制技术,提高了自动化程度、安全可靠性和加工精度,重复性好,缩短了最小切断长度;可通过操作界面方便地调整系统参数,实时显示生产数据,使用方便。

2)机器的液压系统采用一台电动机同时驱动一台双联泵和一台单定量泵工作,能量利用合理;系统油路结构简单。

图3系统流程图

分类:未分类

标签: