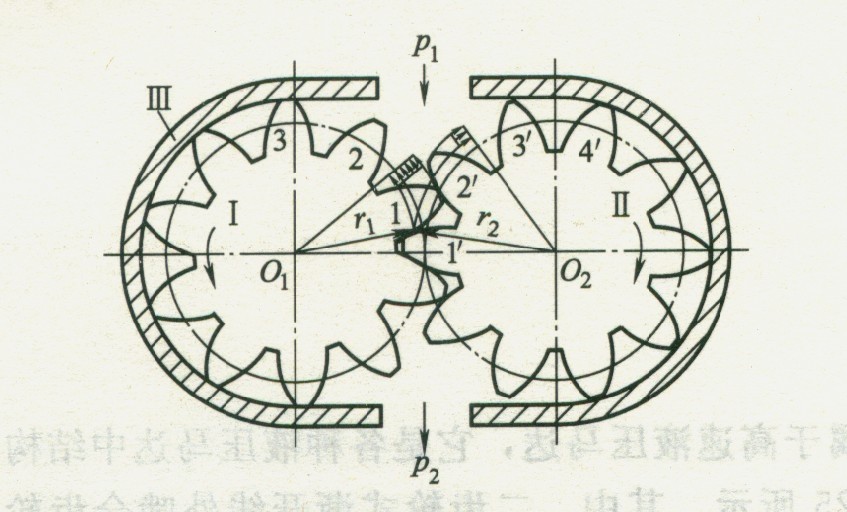

(1)二齿轮式渐开线外啮合齿轮液压马达的工作原理及应注意的几个问题

①工作原理图1所示为二齿轮式渐开线外啮合齿轮液压马达工作原理,两个相互啮合的齿轮工、Ⅱ的中心为01和02,啮合点半径为ri和r2。齿轮I为带有负载的输出轴。当高压油液p1(P2为回油压力)进入齿轮马达的进油腔(由齿1、2、3和1’、2’、3’、4’的表面及壳体和端盖的有关内表面组成)之后,由于啮合点的半径小于齿顶圆半径,故在齿1和2’的齿面上便产生如箭头所示的不平衡液压力。该液压力对于轴线O1和02产生转矩。在该转矩的作用下,齿轮马达按图示方向连续地旋转。随着齿轮的旋转,油液被带到回油腔排出。只要连续不断向齿轮马达提供压力油,液压马达就连续旋转,输出转矩和转速。齿轮液压马达在转动过程中,由于啮合点不断改变位置,故液压马达的输出转矩是脉动的。

图1二齿轮渐开线外啮合齿轮马达工作原理

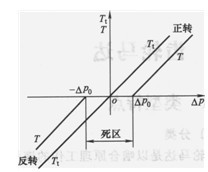

图2齿轮马达的转矩一压力特性曲线

Tt一理论转矩;T-实际输出扭矩;Δp-马达进出口压力差;ΔPo -启动压力差

②应注意的几个问题与齿轮泵相比,齿轮马达有以下几个应注意的问题。

a.齿轮马达有正反转的要求,故内部结构及进出油液通道具有对称性。

b.马达低压腔的油液是由齿轮挤出来的,故低压腔的压力稍高于大气压力,因此马达不会像齿轮泵那样因吸人流速过高而产生气蚀现象。

c·因马达回油有背压,为防止马达正反转时轴端密封冲坏,齿轮马达壳体上设有单独的外泄漏油口,以便将轴承部分的泄漏油液引至壳体外的油箱中,而不能像齿轮泵那样将泄漏油引至低压腔。

d.齿轮泵提供压力和流量,强调的是容积效率,而齿轮马达产生输出扭矩,强调的是机械效率,并力图有好的启动性能和较低的最低稳定转速。为了改善启动性能,就要设法减小摩擦转矩,减小启动压力,缩小死区(图2)。降低最低稳定转速,就是要使马达在很低的转速下,仍能稳定运转而不出现爬行现象。因此,通常采取如下措施。

i.多采用滚针轴承,以减小马达的启动摩擦转矩。

ii.改善轴承的润滑和冷却条件,尤其要保证启动瞬间的润滑情况良好。

iii.采取减小径向力的措施,以减轻轴承上的负载,从而减小摩擦转矩。

iv.应使间隙补偿装置的压紧系数尽可能减小,使补偿装置仅以微弱的贴紧力与齿轮轻轻接触,从而减小摩擦转矩。

V.齿轮马达的齿数一般比齿轮泵的齿数多,从而减小转矩的波动性,降低最低稳定转速,改善低速稳定性,提高启动性能。此外增加齿数对减弱振动和噪声也有益处,马达与输出轴相连的齿轮的齿数Zl≥14。而高压齿轮泵的齿数一般为z=6-14(为了防止根切而削弱齿根强度,齿形要进行修正)。

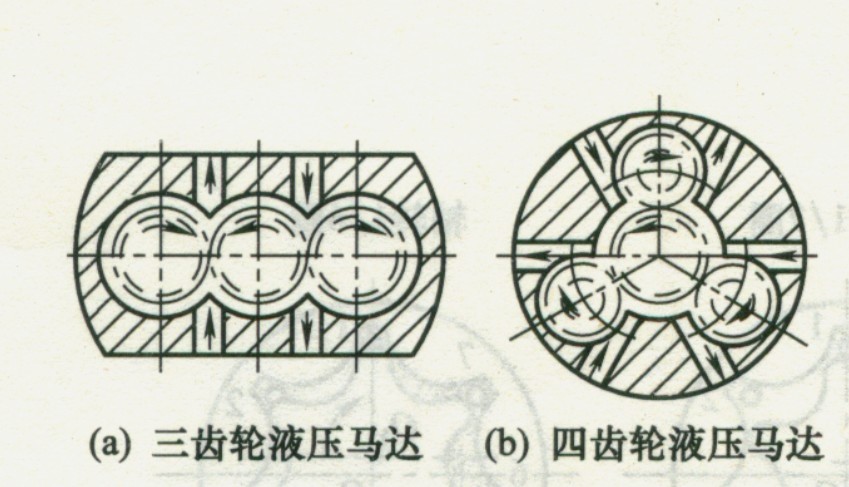

(2)多齿轮式渐开线外啮合齿轮马达的工作原理

多齿轮的齿轮马达可以增加输出转矩。这种马达通常由几个空转齿轮与一个转矩输出齿轮组成,空转齿轮均匀地分布在转矩输出齿轮的周围,转矩输出齿轮比空转齿轮大[但三齿轮的马达一般都将齿轮做得一样大,如图3 (a)所示]。图3 (b)所示为四齿轮马达原理,转矩输出齿轮与输出轴连在一起,其作用是将空转齿轮的液压力所产生的扭矩加以放大。此时,马达壳体(或前后盖)上开有相应的几个进油口和几个回油口,分别和高压油管及回油管相连接。有的马达齿轮数多达11个,当工作压差Δp=lOMPa时和转速竹≤100r/min时,其输出转矩高达21000N·m。

【图3多齿轮液压马达工作原理】

【图4行星转子式摆线马达工作原理】

【图5配流轴外形】

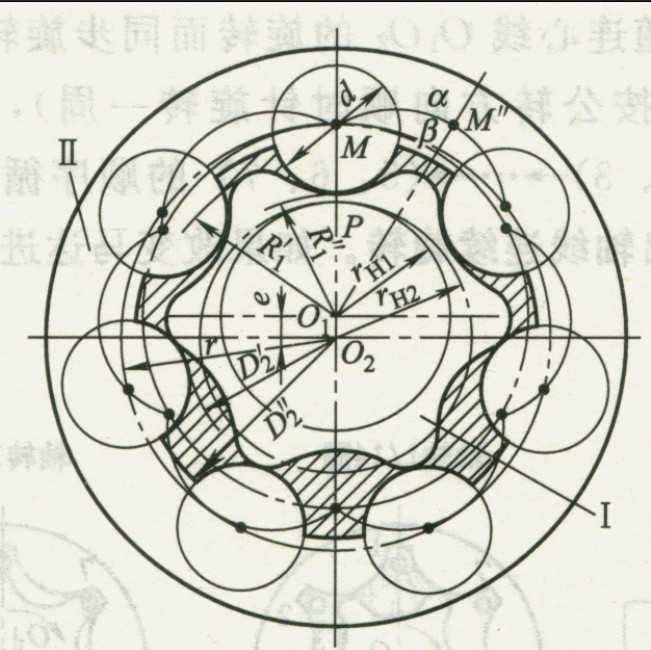

(3)摆线内啮合齿轮马达的工作原理

摆线内啮合齿轮马达是一种多点接触的齿轮马达,又称为摆线转子马达,简称为摆线马达。摆线内啮合齿轮马达分为内外转子式和行星转子式两大类。行星转子式摆线马达还可以按定子的结构形式以及配流方式进行更详细的分类

①内外转子式摆线马达内外转子式摆线马达几乎与内外转子式摆线泵一样。但有以下不同点。

a.为了保证较高的启动转矩,在中高压时,往往不是采用浮动补偿侧板结构,而是用提高加工精度减小轴向间隙(一般为0.0125mm,有的甚至做到0.005mm)的办法来获取较高的容积效率。

b.对零件的尺寸及精度有较高要求。

c.除了使配流侧板的结构完全对称外,还采用两个单向泄漏阀,保证正反转时都能将泄漏油引至回油口。

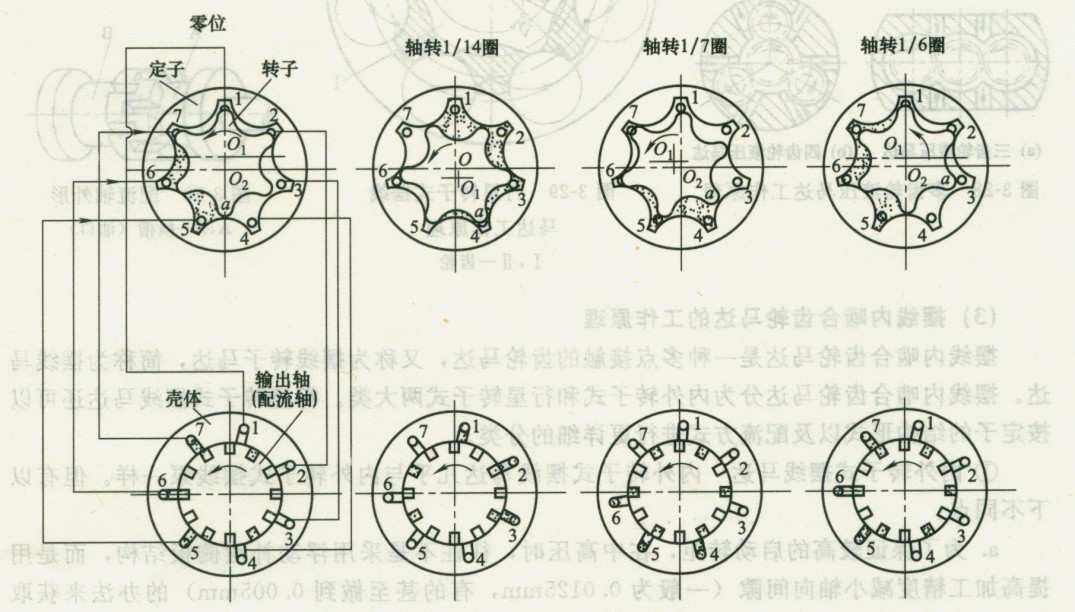

②行星转子式摆线马达此种马达的工作原理是基于摆线针齿内啮合行星齿轮传动,图4所示是其工作原理。内齿轮(即定子)Ⅱ的轮齿齿廓(即针齿)由以d为直径的圆弧构成;小齿轮(即转子)工的轮齿齿廓是圆弧的共轭曲线,即圆弧中心轨迹a(整条的短幅外摆线)的等距曲线,转子中心01和定子中心02之间有偏心距8。当两轮的齿数差为1时,两轮所有的轮齿都能啮合,且形成z2(定子针齿数)个独立的容积变化的密封腔。当作为马达时,这些密封腔容积变大的部分通过配油机构(例如配流轴,其外形见图4)通以高压油,使马达转子旋转。另一些容积变小的密封腔通过配油机构,排出低压油。如此循环,液压马达连续工作,输出转矩和转速。

通常的摆线马达采用6~7或8~9齿啮合。此处以6~7齿啮合(转子齿数为Z1—6,定子齿数z2 =7)为例来说明其配流原理。如图3-31所示,两相互啮合的齿形成z2个密封容腔。转子在压力油作用下,在绕自身轴线O1自转的同时,转子中心01环绕定子中心02作高速反向公转(当转子公转即转子沿定子滚动时,其吸、压油腔不断改变,但始终以连心线0102为界分成两腔,一侧的齿间容积增大即为高压腔,另一侧的齿间容积缩小即为排油腔)。公转一转(此时齿间容积完成一次进、回油循环),反向自转一个齿,即转子公转Zl圈时才自转1转。公转与自转的速比为i=-Z1:1。转子的自转运动通过花键联轴器(图中未画出)传递给输出轴,随连心线01 02的旋转而同步旋转(当转子反时针自转1/z1转,即自转一个齿时,高压腔按公转方向顺时针旋转一周),即高压腔按(5、6、7)一(6、7、1)一(7、1、2)一(1、2、3)一…一(5、6、7)的顺序循环下去(图3-31)。高压腔的连续旋转,就使得转子和输出轴线连续旋转。如果改变马达进出油的方向,则马达输出轴的旋转方向也改变。

【图6摆线马达配流原理图】

分类:液压行业知识

标签: 液压马达