- 无分类

设备的功能结构

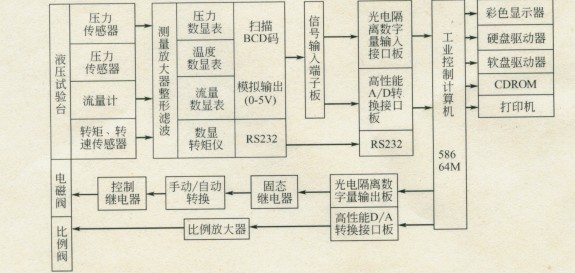

液压传动和控制系统在海军舰船武器装备中占有极其重要的地位,其失效率比较高,经常需要维修。传统的视情修理方式无法准确地把握故障点,既不科学,也不安全,费工费时,难以满足装备对快速保障的要求,在作战时可能贻误战机,造成重大损失。液压元件综合检测中心就是为了解决上述问题,满足军修需要的一种液压检测设备,它可实现液压泵、液压马达、液压缸和液压阀等液压元件的出厂试验,其试验方法、试验回路、检验项目、报告内容等符合液压元件试验方面的有关国家标准和行业标准。设备的结构框图如图13-16所示,它由温度控制系统、油箱、A高压泵机组、B高压泵机组、供油(补油)泵机组、控制泵机组、油液过滤系统、液压系统、数显系统、被试泵和马达对拖系统、电控系统、动力配电系统、计算机数据采集及处理系统等部分组成,通过管路、线路或机械机构将这几部分连接成一个有机的整体。

图1液压元件综合检测中心总体结构框图

液压系统及其工作原理

图1所示为液压元件综合检测中心的液压系统原理图,各类元件的试验方法及原理如下。

.jpg)

图2 液压系统原理图

1-主液压泵;2-单向阀;3-过滤器;4-调速阀;5-三位四通电磁换向阀;6-电液比例溢流阀;7-温度传感器;8-压力表;9-压力传感器;10-溢流阀;11-补油泵;12-控制液压泵;13-流量计;14-微流量计;15-被试泵;16-被试马达;17-单向阀组;18-电磁水阻;19-冷却器;20一被试液压缸

1)液压泵试验将被试液压泵取代系统中的元件15并由液压马达16驱动其转动。马达的进出口(P、T)与系统中的换向阀5的出油口(P、T)相连,用补油泵11为被试泵提供进油;由比例溢流阀6-3为其加载;由单向阀组成的整流阀组17实现被试泵正反转时的进出油,而不需要换向阀;由温度传感器7-2测量被试泵的进出口油温;由压力传感器9-3、9-4分别测量其进出口压力;由流量计13-1测量其流量;由转速扭矩仪M测量其转速和驱动功率

2)液压马达试验将被试液压马达取代系统中的元件16,由泵15为其输出轴加载;由阀5为其换向;由压力传感器9-1和9-2测量其进出口压力;由流量计13-2测量其出口流量;由微流量计14测量其泄漏量;由转速扭矩仪M测量其输出转速和功率。

3)液压缸试验将被试液压缸20的进出口(P、T)和换向阀5的进出口(P、T)相连。通过调节调速阀4-1和4-2改变缸的运动速度,由压力传感器9-1和9-2测量其进口压力和背压。

4)液压阀试验

①换向阀试验。将被试换向阀替代系统中的阀5,用阀板(板式阀)或管路(管式阀)将被试阀安装于系统中,阀的出液口分别与“A”、“B”相连。由两台斜轴式柱塞泵1-1和1-2组成的系统泵站为其供油;用两个调速阀4-1和4-2实现进口和旁路凋速,控制进入被试阀的流量;由电液比例溢流阀6-2调节阀的进口压力;用两个溢流阀10-3和10-4为其加载;由压力传感器9-1、9-5和9-6、9-2分别采集换向阀的进出口压力和背压;由流量计13-2测量其流量;由温度传感器7-1测量其进口油温。

②压力控制阀、流量控制阀和单向阀的试验。将被试阀替代系统中的阀5,进口与调速阀4-1的出口相通,出口连到比例溢流阀6-1的进口上。若试验分流阀,将其另一出口连到“T”位,用管路将其外控口与系统的“K”口连接,由控制泵12为其提供控制油液。

计算机数据采集与处理系统

图2所示为系统的硬件配置图,数显二次仪表及计算机数据采集接口端子板等装置均安装在测控操作台上,以保证合理安装、布线,并保证硬件设备稳定可靠的运行及易于维护。系统软件配置中,数据采集和处理软件是在中文Windows98平台上用Visual Basic5.0编写,为面向对象的事件驱动程序,软件为标准的Windows界面。采用下拉式菜单管理各项功能;用结构查询语言soL管理数据,报表用Crystal Report3.O生成器制作。

【图3计算机数据采集与处理系统的硬件配置】

技术特点

1)该液压元件综合检测中心综合了各类液压元件的试验回路,采用了电液比例控制技术、计算机数据采集与处理技术,功能齐全、性能可靠。

2)设备的参数基本覆盖了海军舰船中所有液压元件的额定工况。

3)设备的试验方法、试验回路、检验项目、报告内容等符合液压元件(泵、马达、缸、各类阀)试验方面的有关国家标准和行业标准。

分类:未分类

标签: