- 无分类

大型炮弹造价高,有的弹筒使用了贵金属铜合金。其维修方式通常是更换炸药,重新装配,只有少数不能拆卸的,才用其他方式(如水力切割)破坏。弹头重约30~40kg,前部是引信,中间装有炸药,其后部旋入一个细牙大螺堵,通称底螺。底螺外端面有两个深约15mm的盲孔,供装卸时插入柱销旋转底螺用,其孔径随弹种不同从+8~10mm。弹筒约有10kg,形如略带锥度的长圆筒,其后部有一小螺堵,通称底火。底火结构及其拆卸方式同底螺相似。底螺拆卸机与底火拆卸机的结构、动作、原理差不多,只不过拆底火时,力矩小;且弹筒薄,夹紧力不能过大。此处仅介绍底螺拆卸机及其液压系统。

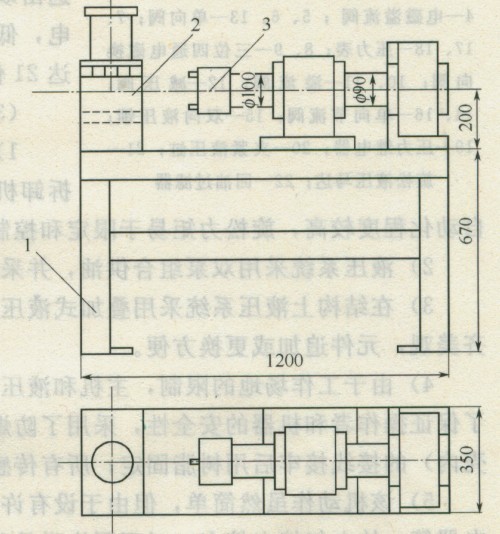

该机由支架、夹弹装置和底螺旋松装置等部件组成,其结构示意图如图13-5所示。夹弹装置和旋松装置分别采用液压缸和液压马达驱动;整机采用可编程序控制器(PLC)控制。机器的工作过程如下。

底螺拆卸时,操作者首先启动液压系统;把弹头抬上小车,沿轨道推至夹紧装置下,该处设有滚柱托轮,在托轮上转动弹头,使底螺盲孔对准并套到底螺卡爪柱销上;夹紧装置下行夹紧弹体;操作者离开拆弹现场,到控制室启动旋松装置,旋松底螺;底螺卡爪后部有一弹簧把它推向弹头,使其旋转时不致柱销脱出,且可随着底螺旋出而逐渐后退;接近开关记录底螺旋出的圈数,到预定值时(确保底螺已经完全拆下),旋松装置停止转动;操作人员返回,夹紧装置松开;取走底螺和弹头。底螺拆卸全过程中,夹、松弹头有人在场,拆底螺时,人离开到安全的地方,用摄像头进行监控。

【图13-5 主机的结构示意图】

液压系统及其工作原理

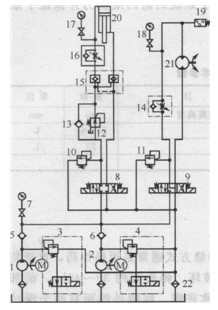

图1所示为底螺拆卸机的液压系统原理图。该液压系统为高低压双泵供油双回路系统,高压小流量泵1与低压大流量泵2的压力设定及卸荷分别由电磁溢流阀3和4实现,单向阀5和6用于防止压力油倒灌。夹紧液压缸20的运动方向由三位四通电磁换向阀8控制,缸20的工作压力由减压阀12设定与控制,缸20的运动速度通过单向节流阀16调节,双向液压锁15用于夹紧机构夹紧后的保压;液压马达21用于旋送底螺,其旋转方向由三位四通电磁换向阀9控制,旋转速度通过单向节流阀14调节,压力继电器19用于低压大流量泵开始卸荷的发信。溢流阀10和11分别作为夹紧回路和旋松回路的安全阀,以防过载。油源的压力、液压缸和液压马达的工作压力可分别通过压力表及其开关7、17和18进行观测。

图13-6炮弹底螺拆卸机液压

系统原理图

1-高压小流量泵;2-低压大流量泵;3、4-电磁溢流阀;5、6、13-单向阀;7、17、18-压力表;8、9-三位四通电磁换向阀;10、11-溢流阀;12-减压阀;14、16-单向节流阀;15 -双向液压锁;19 -压力继电器;20-夹紧液压缸,21-旋松液压马达;22-回油过滤器

系统工作时,两电磁溢流阀3和4均通电,泵1、2均由卸荷转为升压状态,三位四通电磁换向阀8左位切入工作,双泵的压力油经阀8、减压阀12、阀15和阀16的单向阀进入缸20的无杆腔(有杆腔经换向阀8及过滤器22向油箱排油),实现夹紧动作。炮弹夹紧后,换向阀8复至中位,双向液压锁15保持夹紧压力,泵1和2均卸荷。拆底螺时,换向阀9切换至左位,液压马达由双泵供油,压力继电器19发信,电磁溢流阀4断电,低压大流量泵2卸荷,仅高压小流量泵1向液压马达21供油。

技术特点

1)与电机一减速箱一底螺卡爪结构式的机械传动底螺拆卸机相比,该底螺拆卸机采用液压传动和PLC控制,自动化程度较高,旋松力矩易于限定和控制,不必担心闷车,安全可靠性高。

2)液压系统采用双泵组合供油,并采取了卸荷措施,所以无功能耗低,发热少。

3)在结构上液压系统采用叠加式液压阀,可减少系统集成时油路块的数量,液压站整齐美观,元件追加或更换方便。

4)由于工作场地的限制,主机和液压系统总成(液压站)放在了一个拆弹房间,但为了保证操作者和机器的安全性,采用了防爆式驱动电机;电磁换向阀(其线圈全封装在塑料壳内)的接线接牢后用树脂固定;所有传感器、接近开关为无触点型。

5)该机动作虽然简单,但由于设有许多保障安全的传感器,加上电磁溢流阀和压力继电器等,故电气接点较多。对不同炮弹品种,其底螺的大小、厚薄均不一样,需要调节的环节较多。所以电气控制采用了可编程序控制器(PLC)。电气控制柜和监视器均单独放置在控制室。

6)除了油源的溢流阀外,夹弹缸回路和马达回路分别设有安全阀,系统回油路设有过滤器,因而提高了系统的工作可靠性和安全性。

主要技术参数

拆卸机主机的外形轮廓尺寸如图13-5所示;最大旋松力矩为3000N.m,旋松转速为20r/min;液压系统高压泵的工作压力为lOMPa,流量为lOL/min;低压泵的工作压力为7~8MPa,流量为32L/min;双泵的额定压力为32MPa。

分类:未分类

标签: