- 无分类

波浪补偿起重机是远洋运输补给船首选的起重设备。为了克服在海上补给船与接收舰船补给货物时,波浪运动引起两船相对横移和升沉,对吊装作业造成的不利影响,波浪补偿起重机采用了液压马达系统技术。波浪补偿起重机的结构示意图如图1所示,通过臂架回转和折臂补偿两船横移,通过安装在臂架上的测量索编码器1检测两船相对升沉,补偿缸3驱动补偿绞车使货物与两船相对升沉随动,自动补偿因升沉引起的货物与接收舰船甲板间距离变化,避免货物与甲板突然相撞而造成损失。

图1波浪补偿起重机结构示意图

1-测量索编码器;2-补偿绞车;3-补偿缸4-起货绞车;5-重物

波浪补偿起重机的液压系统及原理

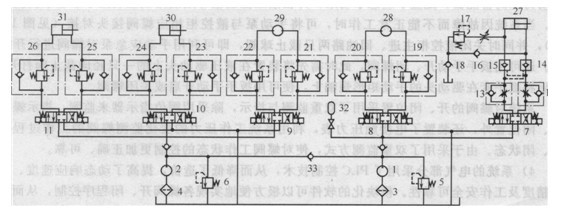

波浪补偿起重机的液压系统原理图如图1所示。系统的液压执行器为主臂液压缸30、副臂液压缸31、补偿液压缸27、回转液压马达28、起升绞车液压马达29,分别由5个电液比例阀7~11控制它们的运动方向和速度,其中补偿缸采用闭环控制。系统的油源为低压大流量泵1和高压小流量泵2,各泵吸油口设有过滤精度为8μm的精过滤器3和4,液压泵1和2的供油压力分别由溢流阀5和6调定。泵1在波浪补偿未启动时为间歇工作制,工作时向回转回路及蓄能器32供油,蓄能器压力达到上限后停泵,回转回路由蓄能器供油,蓄能器压力低于下限时泵1启动供油,波浪补偿启动后自动转换为连续工作制。

.jpg)

图2波浪补偿起重机液压系统原理图

1、2-液压泵;3、4-过滤器;5、6-溢流阀;7~11电液比例阀;12、13节流阀; 14、15 -液控单向阀;16、18、33-单向阀;17 -溢流阀;19~26-平衡阀;27-补偿液压缸;28回转液压马达;29-起升绞车液压马达;30-主臂液压缸;31-副臂液压缸;32-蓄能器

主臂缸30、副臂缸31和起货绞车液压马达29控制回路分别由各回路的电液比例阀和平衡阀控制液压缸及液压马达的方向和流量。为了减少负载变化对控制精度的影响,上述3个回路电液比例阀控制阀电压的增益及斜率采用软件进行均衡和调节,控制器检测起吊重量及操作手柄的方向、角度和变化速度,对比例阀电压控制信号的幅值、斜率限幅,以避免系统冲击和机械振动,根据起吊重量调节系统增益,并使起货、副臂及主臂电液比例阀的增益成线性,减少负载变化的影响。

回转液压马达28和补偿缸27回路分别由各回路的电液比例阀控制其运动方向和速度。操作杆左右摆动时,回转电液比例阀8经平衡阀19或20驱动回转液压马达28,电平控制曲线呈马鞍形,由泵1直接供油或蓄能器32供油。高压回路的蓄能器32有两个作用,波浪补偿未启动时,停泵后由蓄能器保压;波浪补偿启动时,用于减小系统冲击,提高响应速度。波浪补偿电液比例阀为闭环控制,当货物到达卸货区域上方时,启动波浪补偿,货物降落到甲板后,关闭波浪补偿。

波浪补偿闭环控制

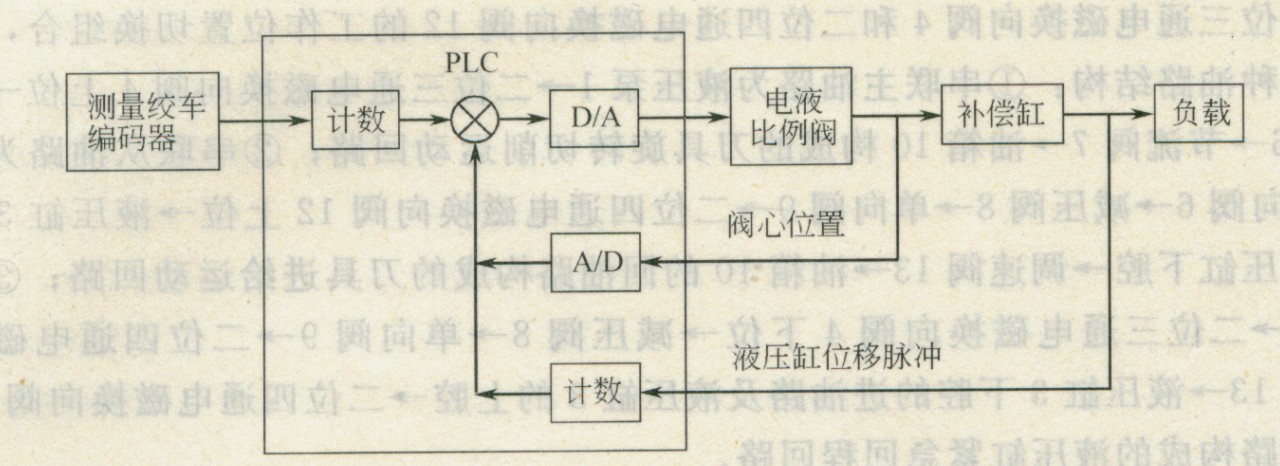

波浪补偿闭环控制系统要自动补偿由于升沉和横摇引起的货物与接收舰甲板的垂直方向位移变化,在臂架顶端安装有恒张力测量索,测量索带动旋转编码器测量两船甲板垂直方向位移变化作为系统输入,补偿液压缸输出位移脉冲作为系统反馈,控制器为可编程序控制器PLC,对输入和反馈脉冲计数并计算偏差输出±10V模拟信号控制电液比例阀,控制原理方框图如图2所示。

【图3 控制原理方框图】

1)位置控制 位置控制包括偏差控制和补偿缸行程控制。波浪补偿过程是船体相对垂直方向位移与液压缸位移的偏差控制过程。波浪补偿启动后,PLC检测波谷位置,当船体从波谷位置上升时,控制补偿缸从原点伸出,货物被提升,其位移、速度与船体上升的位移、速度相同;船体从波峰下降时,补偿缸回缩,货物下降,其位移、速度仍与船体下降的位移、速度相同。当补偿缸活塞杆到达行程终点时,转入液压缸行程控制,使活塞杆以一定斜率减速,避免与缸体相撞引起臂架机械振动。

2)力控制与过载保护在补偿过程中对液压缸移动的线速度和加速度限值,减小货物加速提升或下降过程中作用在臂架上的附加力矩。当补给船船体下沉,同时货物被加速提升,而且船体升沉加速度值过大时,补偿缸无杆腔受重力加速度作用压力升高,液压缸无杆腔的油液一部分经图11-26中的节流阀、溢流阀17、单向阀18回油箱,另一部分油液经过单向阀16补充液压缸的有杆腔,防止其有杆腔吸空,并对系统过载保护。

3)零漂及死区控制 控制补偿缸的电液比例阀具有零开口调节曲线和先导级、主级两级反馈,位置控制精确,并有较高的响应特性,避免主阀心在死区位置振荡。在静态时,控制器输出小的偏差信号,并以阀心位移和液压缸位移作为反馈,防止泄漏造成液压缸漂移。

技术特点

1)与伺服阀组成的系统相比,电液比例阀可以连续地对液压系统的方向、流量进行调节和控制,价格便宜、抗污染能力强,而采用闭环控制能够改善其动态和静态品质,使船用起重机中具有较好的技术经济性能。

2)系统采用高低压双泵加蓄能器油源,有利于能量的合理分配与使用。

分类:未分类

标签: