主机功能结构

该主塑机是美国VanDoim塑机公司生产的55t塑料成型设备,该机采用了插装技术、负载传感功率匹配及计算机液压马达系统控制技术。

电液比例控制系统及其工作原理

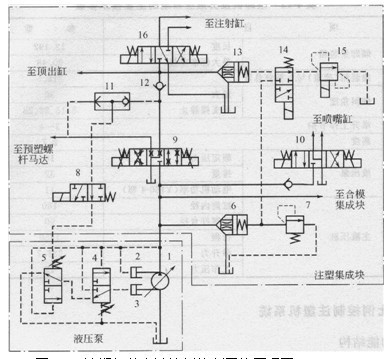

该注塑机的电液比例控制系统原理图如图4-44所示。该系统由液压泵、注塑油路块及合模油路块等三个主要部分组成。

液压泵1是整个系统的能源,其任务是向喷嘴移动液压缸、合模液压缸、预塑螺杆液压马达、注塑液压缸和顶出液压缸等液压器提供液压油,完成各种工作循环。该液压泵为压力补偿负载传感轴向变量柱塞泵。变量活塞2和3控制泵的变量,泵内附有负载传感阀5和压力补偿阀4。阀5接受执行元件的负载压力信号,进而控制变量活塞的位移,实现变量。阀4直接受泵出口压力油的作用,当压力超过其弹簧调定值时,通过控制变量活塞位移,使泵的流量减小,实现限压。

系统中的大部分液压阀安装在一集成油路块上。插装阀6为系统的主溢流阀,与远程溢流阀7一起,作为系统的安全阀;阀6还可经二位四通电磁换向阀14由电液比例溢流阀15对泵的工作压力进行遥控无级调节。三位四通电磁换向阀10用于控制喷嘴缸的往复移动方向。具有节流功能的电液比例换向阀9,用于控制预塑螺杆马达、顶出缸及注塑缸的运动方向及速度。插装阀13与阀15 -起,对注塑缸的注射压力进行无级控制。三位四通电磁换向阀16用于控制注塑缸的运动方向。梭阀11作为负载压力检测阀,将负载压力经二位四通电磁换向阀8右位反馈至负载传感阀5,使泵在负载传感方式下工作;当阀8切换至左位时,泵的压力油经阀8作用于阀5的上端液控口,从而使泵转为在压力补偿方式下工作。

合模油路块中(图中未详细画出)设有与阀9相同的电液比例方向阀以及其他液压阀共7个,以控制合模缸,实现注塑模的启闭和锁模动作。为了满足快速启闭模动作要求并减小液压泵的容量,在合模缸油路上设有一个充液油箱。合模油路块安装在注塑机侧面,并通过管道与液压泵和液压缸相连。

图4-44注塑机的电液比例控制系统原理图

1-变量液压泵;2、3一变量涌塞;4-压力补偿阀,5-负载传感阀,6-插装阀(主溢流阀); 7-远程调压溢流阀;8-二位四通电磁换向阀;9-比例换向阀;lO-三位四通电磁换向阀; 11-梭阀,2-单向阀;13-插装阀;l4-二位四通电磁换向阀;15-电液比例溢流阀; 16-三位四通电磁换向阀

系统的控制和调节原理如下。

该系统中的液压泵有负载压力传感和压力补偿两种可选控制方式,两种方式的转换由阀8实现。负载传感控制方式时,阀8处于右位(图示位置),由梭阀11检测到的负载压力作用在阀5上端液控腔,与泵的供油压力进行比较,只要供油压力与负载压力之差(亦即阀9作为节流阀的前后压差)等于阀5的设定压力(1. 8MPa),则泵的两变量活塞3和4就处于某一相应平衡位置,泵1的输出流量正好与阀9的开度所通过的负载流量相匹配和适应,从而实现了节能,并保证了执行器(预塑螺杆马达)具有良好的速度负载特性。

注塑时,阀8的电磁铁通电切换至左位,液压泵l转入压力补偿控制方式工作。泵的供油压力随着注塑过程的延续而增加,当泵压大于压力补偿阀4的设定压力(17MPa)时,阀4迅速切换至上位,压力油进入变量活塞3,使泵的流量减小,实现限压。

在一个工作循环中,承担速度控制和压力控制的电液比例方向阀及插装阀的工作分配情况见表4-13。

此外,系统中的合模缸和注塑缸油路各设两个压力传感器(图中未画出),以检测油路工作压力。各液压缸的外部设有线性电位差计用以检测缸的工作位置。检测到的压力和位置送入计算机,并由计算机对系统的动作过程进行闭环自动控制。用户可根据注塑件大小、注射时间、工作压力等在10组可选的给定值中通过控制面板进行选择;还可通过显示器对注塑机的工作过程进行观测。

(3)技术特点

1)该系统采用变量泵供油,通过负载传感实现液压泵与执行器的功率匹配,高效节能。

2)采用插装阀技术,系统通流能力大,反应快,密封性能好。

3)采用电液比例方向阀实现执行器的方向和速度的复合控制,以满足注塑机不同工况对流量的要求,实现比例控制。

4)通过计算机实现整个系统的电液比例闭环控制技术集于一体,控制精度和自动化程度高。

分类:液压行业知识

标签: 液压马达