- 无分类

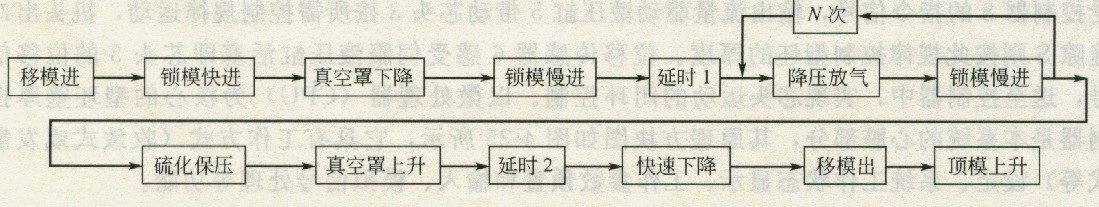

抽真空平板硫化机是在常用平板硫化机基础上增加了抽真空功能的一种橡胶制品生产设备,用以提高产品质量以及适应某些原料的加工工艺要求。图4-26所示为自开模抽真空平板硫化机的加工工艺流程框图。这种硫化机动作和时间控制多,对液压系统的要求是高速时系统压力低,低速时压力高,即常见的高压小流量,低压大流量。传统的高低压双泵供油加节流调速液压系统可以满足上述要求,但系统运行时存在着大小泵切换频繁,节流能量损失导致系统发热严重等问题。为此,该机采用微机控制的变频电液比例系统,以实现在节省能耗基础上提高控制水平的目的。

【图4-26抽真空平板硫化机的工艺流程框图】

变频比例液压系统及其工作原理

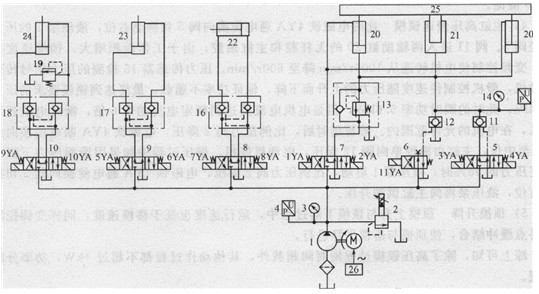

图4-27所示为该机的液压系统原理图。系统的执行器为驱动动模板25的主液压缸21和辅助液压缸20(2个)、移模液压缸22、顶出液压缸23和真空罩液压缸24。缸21为单作用柱塞缸,其运动方向由三位四通电磁换向阀5控制;由二位四通电磁换向阀6控制启闭的液控单向阀12用于主缸20快速锁模时的充液补油}压力传感器15用于检测主缸的工作压力并将压力信号转换为电信号送至计算机中;液控单向阀11用于主缸21锁模阶段的保压。缸20的运动方向由三位四通电磁换向阀7控制,单向顺序阀1 3用于平衡动模板及主缸21的自重以防下滑。缸22、23和24的运动方向分别由三位四通电磁换向阀8、9和10控制,双向液压锁16、1 7和18分别用于缸22、23、24的锁紧。溢流阀19用作缸24的背压阀。

图4 27变频比例液压系统原理图

1-定量液压泵(内啮合齿轮泵);2一电液比例压力阀;3、14-压力表;4、15-压力传感器, 5、7、8、9、10-三位四通电磁换向阀;6-二位二通电磁换向阀;11、12-液控单向阀; 13-单向顺序阀;16、17、18-双向液压锁.19-溢流阀;20-辅助液压缸;21-主液压缸; 22-移模液压缸;23-顶模液压缸;24-真宅罩升降液压缸;25-动模板;26-变频器

系统的油源为交流电动机M(额定功率为4kW,额定转速为960r/min)驱动的定量液压泵(内啮合齿轮泵),电液比例压力阀2用于设定不同的运动阶段的系统压力并通过压力表3显示、通过压力传感器4检测并送至计算机中。系统在最大锁模力2MN时要求的压力为25MPa,整个系统没有流量控制阀,而是根据系统的中执行器的速度要求,通过变频器26(功率为5. 5kW)调节驱动电机的转速(400~1500r/min),从而达到改变液压泵的输出流量实现执行器的容积调速。

系统几个典型工况的动作原理如下。

1)移模移模工况时,电磁铁8YA通电使换向阀8切换至左位。移模距离600mm,为了提高工效,要求高速。为了减少启动和停止时的冲击,启动时,变频控制使电动机从400~1000r/min在2-3s间加速;液压泵l的压力油经换向阀8和液压锁16的左侧液控单向阀进入移模缸22的无杆腔(有杆腔经右侧液控单向阀和换向阀8向油箱排油),液压缸22高速移模;当运动到接近终点时,变频控制使电动机从1000~400r/min在2~3s间减速,再加上液压缸的终点缓冲功能,液压缸平稳在右端终点定位,这一阶段的电机功率小于3kW。

2)主缸快速锁模电磁铁1YA通电使换向阀7切换至左位,液压泵1的压力油经换向阀7、阀13的单向阀进入两个辅助缸20的无杆腔(有杆腔经阀7回油),辅助缸通过动模板25带动主缸活塞快速上升,主缸21经液控单向阀12充液补油。此时变频控制使电动机转速为1200—1300r/min,系统压力低于6MPa,液压泵输入功率小于3.6kW

3)真空罩升降真空罩上下移过程,运行速度低于移模速度,工作压力也较低,运行时功率较小。在锁模抽真空过程中,动模板推动真空罩上升,液压缸24有杆腔油液经溢流阀19溢流。

4)主缸高压慢速锁模此时电磁铁4YA通电使换向阀5切换至右位,液压泵1的压力油经阀5、阀11进入两辅助缸20的无杆腔和主缸油腔,由于工作面积增大,锁模速度减慢,变频控制使电机转速从1000r/min降至600rjmin。压力传感器15检测的压力信号传送至微机,微机控制使速度随压力的上升而F降,保证功率不超载,最终达到锁模要求的压力25MPa;此时的瞬时功率5.6kW,但是电机电流要达到额定电流的1.6倍,瞬时电流超载60%,在电机的允许范围内。短暂延时后,比例压力阀2降压,电磁铁4YA断电使换向阀5复至中位,主缸由液控单向阀12保压,电动机停机。保压过程巾如果因泄漏压力下降至设定压力的95%时,液压泵1启动,比例压力阀2加压,电磁铁4YA通电使换向阀5切换至右位,液压泵再向主缸供油升压。

5)顶摸升降顶模上升与顶模下落过程中,运行速度也低于移模速度,同样变频控制与终点缓冲结合,使顶模与落模平稳进行。

综上可知,除了高压锁模过程短时间超载外,其他动作过程都不超过4kW,功率分配合理。

(3)技术特点

1)该硫化机的液压系统,采用变频器控制电动机的转速改变定量泵的流量实现无级容积调速,通过电液比例压力阀实现系统压力的多级调节,满足了主机低压大流量、高压小流量的工况要求;执行器动作过程平稳,端点冲击小;制造成本较高,但由于没有节流能量损失,减少了系统发热,降低了运行成本,提高了控制性能和水平。

2)由于系统高压阶段,电机和液压泵的运行速度较低,而大流量高速运行时,系统压力较低,所以降低了噪声。同时内啮合齿轮泵本身噪声就不高,减小了噪声对环境的污染。

3)液压系统油路结构简单,去掉了双泵供油时的一套电机泵和一些液压阀,使液压系统的使用维护更加方便;采用压力传感器检测主缸工作压力和液压泵输出压力,微机动态显示,省去了保压等所需的电接点压力表,提高r系统和主机的工作可靠性。

4)采用微机控制系统,控制准确可靠,参数设置方便,运行数据显示明了;便于查询和直接调出存储的工艺记录,以备更换产品或工艺过程时参考使用。

(4)技术参数(见表4-6)

表4-6硫化机及其液压系统的主要技术参数

|

|||||||||||||||||||||||||||||||||||||||||||||

科技带来强劲动力,泰勒姆斯液压马达,靠事实说话。

本文标题:抽真空平板硫化机变频液压马达比例系统分类:未分类

标签: