- 无分类

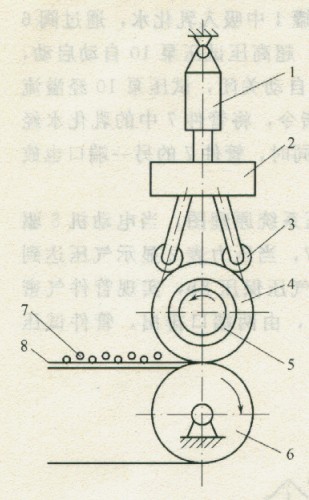

该机是美国RVA公司生产的一种大型设备,用于油田、市政工程中污水排放用高强度石棉水泥圆管的卷压成型加工。该设备由主机、液压系统、电控系统及送料、下料装置等部分组成。主机的主要工作部件(压辊装置)及工作原理如图4-19所示。圆管卷压时,双液压缸1驱动的横梁2及压辊3下行,将管芯5压紧卷绕在底辊6的送料毛布8上。无级调速的直流电机通过齿轮减速器(图中未画出)拖动底辊旋转,来自网箱的送料毛布以线速运行,管苍借助摩擦力反向旋转,从而把经水和添加剂混合后的石棉水泥物料7逐层黏附并由压辊压实在管芯上(随着制品壁厚增加,压辊装置缓慢升高),直至规定壁厚。最后,压辊装置上行,下料,一个工作循环结束。成型机的整个工艺过程可简单归述为:边卷边压。

【图4-19卷压成型机压辊装置的结构示意图】

工艺要求压辊装置对圆管制品成型中的加压过程分两个阶段进行,即制品在卷制之初的某一薄层壁厚(一般小于10mm)时,保持恒定压下力,以便形成制品“骨架”,称之为起始压下力控制;之后,随着壁厚增加,按某种规律减小压下力,称为第二压下力控制。可见压下力足机器的一个重要参数,因此,压辊装置采用了伺服变量泵的电液控制系统,通过控制变量泵的排油压力间接对压辊装置压下力实施控制。

液压控制系统及其工作原理

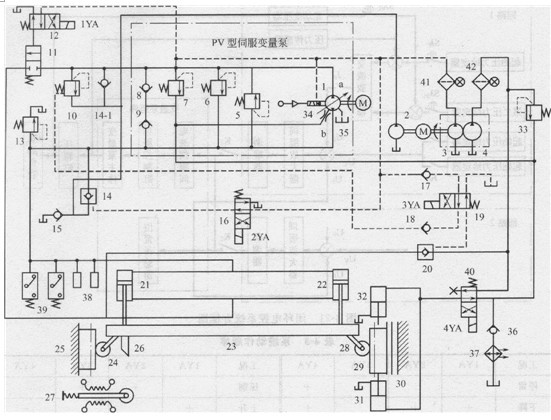

液压控制系统由液压系统和相应的电控系统两大部分构成。液压系统原理图如图4-20所示,该系统由液压源、控制油路、压辊缸回路、辅助缸及平衡回路、冷却及过滤油路等部分组成。

1)液压源系统的液压源由PV型电液伺服双向变量轴向柱塞泵1和低压大流量齿轮泵2组成。泵1为主泵,通过改变排量控制系统压力;泵2为充液泵,用于向系统充液补油。泵1是整个控制系统的核心部件,该泵集控制盒(内装单级电液伺服阀和斜盘位置传感器)、伺服控制缸和变量泵主体为一体,泵内还附有安全溢流阀5和6,控制油路溢流阀7和单向阀8、9等元件,从而使液压源结构相当紧凑。

2)控制油路系统的控制压力油由小流量齿轮泵3单独供给,用作泵l伺服控制缸和二位二通液控换向阀11及液控单向阀14、20的控制油源。二位四通电磁换向阀12、16、19分别控制阀12、14、20控制油口的启闭。

3)压辊缸回路两个同规格压辊液压缸21、22的活塞杆与刚性横梁23连接,同步运动完成压辊装置的工作循环。两个压辊缸与变量泵1构成容积调速的闭式回路,回路两侧配有限压溢流阀10和13,阀15为带有硬弹簧的单向阀,起背压阀作用,故泵2可通过阀14和14-1向该回路充液补油,压力传感器38用于压辊缸无杆腔油压的检测反馈;压力继电器39用于限定起始压力并作为时间继电器的发讯器。

4)辅助缸及平衡油路横粱两端的直齿轮24和28分别与两侧立柱30上的齿条25和29啮合,完成压辊装置导向。齿条25与立柱用螺纹连接固定。双向对顶的同规格辅助液压缸31和32可使齿条29上下移动,也可夹紧该齿条。齿轮泵4除用作缸31和32的油源外,还可向缸21和22的下腔提供平衡压辊装置自重所需的压力油,泵4的供油压力按平衡压辊装置自重所需压力通过溢流阀33设定。

图4-20卷压成型机液压系统原理图

1-电液伺服双向变量轴向柱塞泵;2-低压大流量齿轮泵;3-小流量齿轮泵,4-平衡用齿轮泵;5、6、7、33-溢流阀;8、9、14 1、15、17、18、36-单向阀;10、13—限压阀; 11-二位二通液动换向阀;12、16、1 9、40-二位四通电磁换向阀;14、20-液控单向阀; 21、22-压辊液压缸, 23-横粱;24、28-齿轮;25、29-齿条;26-凸轮;27-差动变压器; 30-立柱;31、32-辅助液压缸;34-节流孔;35一泄漏管;37水冷却器;38-压力倍感器; 39-压力继电器;41、42-带污染指示的精过滤器

5)冷却及过滤油路经节流孔34的油通过冷却泵1与泵内的泄漏油混合在一起从泄漏管35排回油箱。其他油路的油液可经低压背压单向阀36通过水冷却器37强制冷却。元件41和42是带发讯器的纸质精过滤器,分别对控制油路和辅助缸油路进行压油过滤,过滤精度为lOμm。

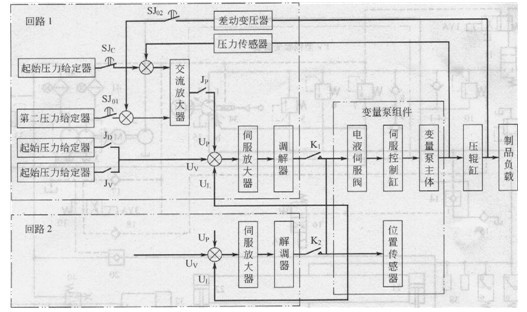

伺服变量泵的闭环电控系统(见图4-21)共有两套同样的回路,一套工作,一套备用。每一套回路均由起始、第二压力控制给定器及压力传感器,交流放大器(射随器和放大器)、伺服放大器及解调器和上升、下降速度给定器等组成。

电液控制系统的工作原理如下。

系统可完成停留、下降、压制和上升的工作循环,动作顺序见表4-3。

图4-21闭环电控系统方框图

表4-3系统动作顺序

|

①停留。此时,泵1的所有控制信号被取消,其变量机构处于零位,电机带动其空载运转,故无流量输出。图4-20中,电磁铁1YA断电使换向阀12处于左位,阀11下位工作,切断泵1的a口至压辊缸21和22有杆腔的油路。同时,泵4的压力油经阀20进入压辊缸21和22的有杆腔,以平衡压辊装置自重;电磁铁2YA断电,阀14被来自泵3的控制油导通,泵1的b口和压辊缸七腔接至阀15的背压油路,从而,压辊装置停留在七方,以等待卸下成品、装上下一管芯后转入新的工作循环。在停留阶段,电磁铁4YA始终通电,泵4的压力油同时进入缸31和32的无杆腔,两个活塞杆对顶,用以保持齿条29的位置。

②下降。电磁铁4YA通电使换向阀40切换至下位,泵4的压力油进入缸31和32的无杆腔,活塞杆对顶,夹紧齿条29,触点JD闭合(参见图4-21);电磁铁1YA、2YA通电,阀11下位切入,泵l的a口吸油,b口向压辊缸E腔供油,泵2经阀14向无杆腔补充因上、下腔面积差所需油液,从而使两压辊缸的活塞杆驱动压辊装置下降。

③加压。当压辊装置下行接触送料毛布及管芯时,泵1的b口的排油压力(称负载压力)增加,使阀14关闭(电磁铁2YA断电)。负载压力继续增加直到压力继电器39的调定值(起始压力),其触点JD闭合时,系统进入卷管加压过程。

电磁铁1YA断电,阀11关闭,切断泵1的a口与压辊缸有杆腔的油路;电磁铁3YA通电,打开液控单向阀20,使压辊缸下腔保持平衡压力而与压辊装置移动方向无关;电磁铁4YA断电,缸31和32的无杆腔接背压阀36油路,使齿条29可自动移动。

由图4-21知,起始压力经压力传感器反馈到输入端与其给定信号比较,差值经交流放大器加到泵的斜盘位置控制系统的输入端,改变泵1的流量,以维持起始压力恒定,使物料黏附压实在管芯上。起始压力保持时间由时间继电器按工艺需要调定,当其熔点SJc断开,SJ01和SJ02闭合时,系统转入第二压力阶段。随着制品半径(即壁厚)增加,压辊装置升高,差动变压器27被图4-20中凸轮26逐渐压下给出一个与制品半径成比例的反馈信号,该信号与第二压力给定器所给信号相减减小第二压力指令,再与压力传感器反馈信号比较,从而给出一个逐渐减小的压力误差信号,以减小系统压力,直到要求的制品半径。

④上升。加压卷管结束后,图4-21中触点J。闭合。图4-20中的电磁铁4YA通电,泵4的压力油再次进入缸31和32的无杆腔,夹紧旨条29;电磁铁1YA通电,阀11上位切入,泵1的a口向压辊缸有杆腔供油,电磁铁2YA断电,控制油顶开阀14,压辊缸无杆腔与阀15的背压油路接通,从而压辊装置上升,电磁铁3YA断电,关闭阀20,以防止压辊缸有杆腔与泵4的油路串通。

压辊装置上升碰到有关行程开关后,进入停止状态,一个循环结束。

(3)技术特点

1)该成型机将液体压力和制品半径作机械压下力的“模拟量”,检测方法简单易行且控制精度较高,避开了直接测力难度较大的问题。

2)总体上采用了机、电、液一体化结构,便于实现整机自动化,提高生产率和稳定产品质量。

3)液压部分采用结构紧凑的泵控容积调速闭式回路,具有功率适应特征,因而节能,利用液压泵充液,使加压时升压迅速;采用辅助泵能源直接乎衡压辊缸,取代了传统的平衡阀,停留可靠,运动平稳。

4)电控系统采用冗余结构,两套回路可分别工作,不但提高了系统可靠性,且便于检修,特殊设计的伺服放大器推挽输出电路只接受各给定器及反馈传感器来的信号,大大提高了系统的抗干扰能力。

5)高度复合的变量泵内装伺服阀等精密元件,对油液的清洁度要求苛刻,稍有不慎,将会因油液污染导致泵启动困难等故障出现;两压辊缸尽管采用了机械连接,但并非严格同步。故压辊装置有时倾斜,影响产品质量;系统运行时,液压脉动产生的流体噪声较大,有时甚至使操作者难以承受。

(4)技术参数(见表4-4)

表4-4成型机及其液压系统的技术参数

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

本文标题:石棉水泥管卷压成型机的液压控制系统

分类:未分类

标签: