- 无分类

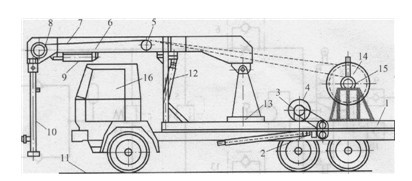

捞油车是低产油井、探井和边远油井的提捞采油设备,图4-13所示为其主机结构示意图。该车由底盘、取力装置、计数轮、伸缩梁、钢丝绳、滚筒装置、导向轮、操纵室(内设液压、气动、电控等操纵装置)及液压泵供油的各种液压执行器(伸缩臂液压缸、变幅液压缸、微摆液压缸、液压马达)等组成。

图4 13捞油车主机结构示意图

1一捞抽车底盘;2取力装置;3链传动装置;4液压泵;5计数轮;6一伸缩梁; 7钢丝绳;8一导向轮;9一伸缩臂液压缸,10一特殊井口装置;11水泥停车台; 12-变幅液压缸;13-微摆液压缸;14-滚筒装置I 15–液压马达;16-操纵室

该液压车的工作过程如下。

当捞油车开到井场水泥停车台11后,发动机的动力通过取力装置2、传动轴、正倒传动箱、角传动箱经链传动装置3传递给液压泵,液压泵4为液压系统提供压力油。这时先通过伸缩缸9将伸缩梁6伸出并使其前端尽量接近井口;然后,通过变幅缸12将伸缩梁6举起,再放下特殊井口装置10;最后用微摆缸13精确对中井口,将特殊井口装置固定好,接上集油管路,即可进行捞油作业。捞油滚筒装置14由液压马达15驱动,正、反转缠、放钢丝绳。捞油抽子置于特殊井口装置10内部,通过钢丝绳7缠于滚筒上,滑轮8起导向作用,计数轮5用于观测抽子的下放深度。

(2)液压驱动系统及其工作原理

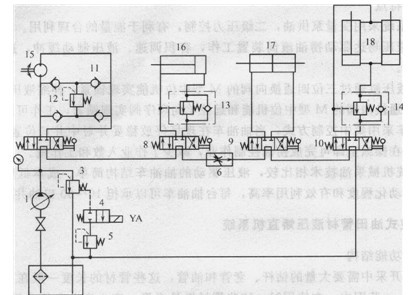

捞油车液压驱动系统如图4-14所示。系统的油源为变量液压泵1,该泵为二级压力控制,先导式溢流阀3用于限定系统的最高工作压力以防过载,远程调压溢流阀5用于调整微调缸10的工作压力,并通过二位二通电磁换向阀4的通断实现。系统的执行器有驱动滚筒装置的双向定量液压马达15、驱动伸缩梁伸缩的液压缸16、微摆液压缸17和变幅液压缸18(2个),这些执行器的运动方向分别由三位四通手动换向阀7、8、9和10控制。单向阀11(4个)和溢流阀12组成双向制动缓冲回路,用于缓和液压马达15正反向换向时的液压冲击;缸16和18分别设有远控单向平衡阀13和14,与三位四通手动换向阀8和10的M型中位机能配合实现缸16和18停止时的锁定;缸17的负载较小,所以仅通过三位四通手动换向阀9的M型中位机能实现停止时的锁定;缸17和缸18的进油路调速阀6,主要用于缸17的微调以实现井口对中,另外,还可以调节缸18的运动速度。

系统的工作原理如下。

伸缩缸16伸出时,换向阀8切换至右位,泵1的压力油经阀8和阀13中的单向阀进入缸16的无杆腔,驱动伸缩臂伸出,缸有杆腔经阀8和调速阀6向油箱排油;当臂伸出至适当长度后,换向阀8复至中位,缸16被锁定;当换向阀8切换至左位时,泵1的压力油经阀8直接进入缸16有杆腔同时导通阀13,驱动伸缩臂缩回,缸16无杆腔经平衡阀13和调速阀6向油箱排油。

图4一14捞油车液压驱动系统原理图

1-变量液压泵;2-压力表;3-先导式溢流阀;4一二位二通电磁换向阀;5-远程调压溢流阀;6-调速阀7、8、9、10-三位四通电磁换向阀11-单向阀12-溢流阀13、14-远控单向平衡阀15-双向定量液压马达;16-伸缩臂液压缸;17微调液压缸;l8变幅液压缸

变幅缸18举升时,换向阀1 0切换至右位,泵1压力油经调速阀6、阀9、阀10和平衡阀14中的单向阀进入缸1 8的无杆腔,驱动伸缩臂升起,缸18的有杆腔 经阀1 0直接向油箱排油;当臂升至适当高度后,换向阀10复至中位,缸18被锁定;当换向阀10切换至左位时,泵1压力油经阀6、阔9和阀10进入缸18的有杆腔同时导通平衡阀1 3,驱动臂下降,缸1 8无杆腔经阀1 3向油箱排。缸1 8的下降速度由调速阀6的开度即流量决定。

双活塞杆的微摆缸17工作时,为了便于实现微调,首先电磁铁YA通电使换向阀4切换至左位,使溢流阀5配合节流阀6工作,以使进入微摆缸17的压力油流量很小。当换向阀9切换至左位时,泵1的压力油经调速阀6、阀9进入微摆缸1 7左腔,微摆缸向右摆动;反之,压力油进入微摆缸1 7右腔,微摆缸向左摆动;当对中井口后,使阀9复至中位,缸10被锁住。这时,应使电磁铁YA断电,使换向阀4复至右位,并使节流阀6开至最大。

液压马达1 5正转时,换向阀7切换至右位,泵l的压力油经阀7进入马达的上端油口,驱动滚筒正转,使捞油抽子以一定的速度下放至井中,此时马达上端经阀7等向油箱排油。当抽子下放到一定深度时,换向阀7切换至左位,泵1的压力油经阀7进入马达15的下端油口,马达驱动滚筒反转,并带动捞油抽子及原油以一定的速度提升,此时马达下端经阀7向油箱排油。在抽子上升的过程中,捞油抽子上部的原油经特殊井口装置上的排油口和集油管线导入油罐车中。通过指深装置可知捞油抽子已上升到井口适当位置,将换向阀7复至中位。接着进行下一次捞油作业。马达的工作速度因油井的不同而异,可通过调节变量泵的排量实现液压马达调速。

(3)技术特点

1)液压系统采用变量泵供油,二级压力控制,有利于能量的合理利用。

2)采用液压马达驱动捞油滚筒装置工作,容积调速、液压制动缓冲,速度调整简便、运行安全可靠。

3)微调液压缸通过三位四通换向阀的M型中位机能实现锁紧;伸缩液压缸和变幅液压缸借助三位四通换向阀的M型中位机能和远控单向顺序阀实现锁紧,工作可靠。

4)捞油车采用集中控制方式,当抽油车在现场停放稳妥并对中井口位置后,只要一名操作人员乘坐在操纵室即可完成捞油控制作业,减少了作业人数和工作量。

5)同传统机械采油技术相比较,液压驱动的抽油车结构简单、成本低廉、机动灵活、安全可靠,自动化程度和有效利用率高,每台抽油车町以承担10~30口油井的捞油作业。

液压马达,首选泰勒姆斯液压马达,科技,带来强劲动力。品质值得信赖

分类:未分类

标签: