- 无分类

地面驱动螺杆泵多用于边际油田、海上油田的原油开采和死井的再开发领域,通常采油螺杆泵为液压马达驱动式,工作时,电动机通过带传动和锥齿轮传动把旋转动力传递给抽油杆,带动井下螺杆泵旋转,依靠螺杆泵容腔的渐进效能,把原油举升到地面。这种驱动方式结构简单、传动可靠,故在油田上得到了广泛的应用。但是在应用过程中,存在如下三个缺陷。

1)当停电或其他原因停泵时,工作中抽油杆内储存的大量变形能释放,带动地面设备高速旋转,很容易发生烧毁电动机乃至部分杆段脱扣落入油井中等事故。为此,驱动系统需要单独设计一套“防反转机构”,使变形能逐步释放,避免事故的发生。因此提高了系统的复杂性和产品成本及系统的维修费用。

2)机械驱动系统的过载保护能力差抽油杆和衬套脱胶等其他事故。

3)当出现断杆或脱胶等轻载事故时常因橡胶衬套与螺杆抱死,引发烧电动机、扭断地面驱动系统不会及时发现、立即停止工作,故可能会进一步导致其他设备的损坏。而采用液压系统驱动采油螺杆泵则可克服机械驱动系统的监测和防护性能较差的不足。

(2)液压马达驱动系统及其工作原理

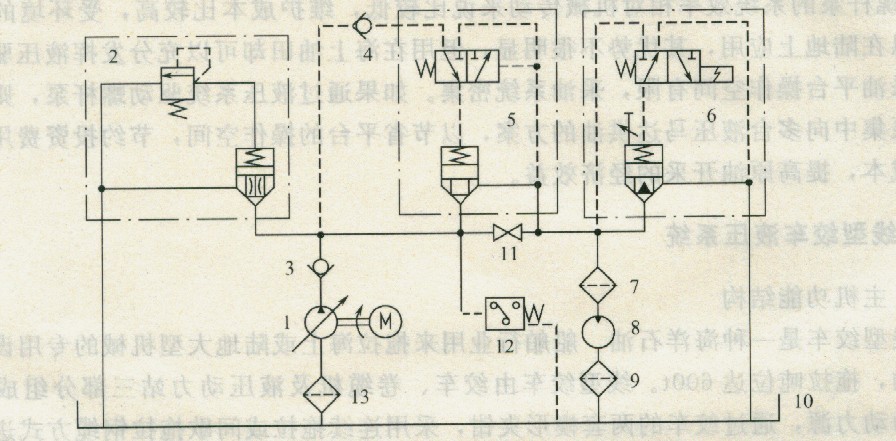

采油螺杆泵液压驱动系统原理图如图4-6所示。该系统为变量泵定量马达容积调速系统,单向定量液压马达8作为执行器通过抽油杆带动井下螺杆泵运行。系统主要采用了三个插装式液压阀组件2、5、6以及单向阀3、4和截至阀11和压力继电器12对系统进行控制。

图4-6采油螺杆泵液压驱动系统原理图

泵启动之前,调小液压泵1的排量,调节阀6的控制手轮,使阀口处于全开状态,打开截止阀11,其他阀件处于常态。

启动电动机,泵1的压力油经阀Il、阀6直接排回油箱,液压泵卸荷;阀6导阀的电磁铁通电,导阀切换至右位,主阀芯(插装阀)关闭,液压泵1输出的压力油经阀11和过滤器7驱动液压马达8,通过抽油杆带动井下螺杆泵低速运转;液压马达8进口压力升高,使阀5的液控导阀动作,切换至右位,从而使主阀(插装阀)导通,压力油经阀5流向液压马达8;关闭阀11,经过5min运行,确认井下泵工作正常后,调节液压泵的排量到设计值,使马达转速提高到设计值;调节阀6手轮到适当阻尼状态后锁紧,此时整个系统进入正常运行状态。

停泵时,首先关闭电动机,随着泵转速的降低,液压马达系统压力开始下降,液压马达转速降低;阀6电磁铁断电,导阀切换至左位(图示位置);液压马达转速降低到0之后,抽油杆中弹性变形能开始释放,液压马达开始反转,液压马达原进口处压力回升,阀5反向不导通,马达(变为泵工况)排出的液压马达油经阀6的节流口缓慢流回油箱,从而使液压马达反转的速度得到控制,最终使抽油杆中储存的弹性能逐渐释放。安全阀组件2起到第二重保护作用。

(3)技术特点

1)油田内每口油井的供液压力因工况或生产时期的不同而不同。此时可以通过调节液压驱动系统中变量泵的排量,改变系统的流量,无级调节液压马达的转速,从而使井下单螺杆泵转速相应地得到调整,防止了螺杆泵抽空现象的发生。

2)如果出现螺杆被衬套抱死之类故障,液压马达的输出转矩会增大,马达的进口压力会升高,则泵的出U压力也会升高。当压力达到压力继电器的设定值时,系统中的压力继电器动作发信,切断电动机的电源,液压泵停止工作,同时使方向流量插装阀组件的导阀电磁铁断电,导阀切换至左位,防反转系统启动。使抽油杆抱死事故得到自动处理。

3)如果m现抽油杆断脱,液压马达的输出转矩会减小,马达的进口压力会降低,则液控二位二通阀组件5的液控导阀复位,主阀心关闭,泵出口压力升高。当压力达到压力继电器的设定值时,压力继电器动作发信,切断电动机的电源,液压泵停止工作,同时使方向流量插装阀组件6的导阀电磁铁断电,导阀切换至左位,整个系统停止工作。

4)螺杆泵的系统效率相对机械传动来说比较低,维护成本比较高,受环境的影响比较大。所以在陆地上应用,其优势不很明显,但用在海卜油田却町以充分发挥液压驱动系统的优势。采油平台操作空间有限,采油系统密集。如果通过液压系统驱动螺杆泵,则町以采用单液压泵集中向多台液压马达供油的方案,以节省平台的操作空间,节约投资费用,降低原油开采成本,提高原油开采的经济效益。

液压马达,首选泰勒姆斯液压马达,科技,带来强劲动力。品质值得信赖

分类:未分类

标签: