- 无分类

石油、天然气工业是能源工业的重要组成部分。石油、天然气探采机械具有功率大,工况复杂,载荷变化剧烈,工作环境条件恶劣,在野外和沙漠地区、海上、水下作业等特点,所以特别适合采用液压技术,并且对液压系统具有各种特殊的要求:液压系统高压化;变速范围大;能够防火、防爆和防腐蚀;可靠性要求高。液压技术在各种石油、天然气探采机械设备中得到了普遍应用。如自升式海洋钻井平台桩腿升降装置、中小型钻机、抽油机、修井机、绞车、捞油车等各种油田作业车辆、井口机械化和自动化工具、输油管道加工试压装置等,都成功的采用了液压技术。

在各类化工生产中,经常以易燃、易爆溶剂、粉末等作原料或产品;有的在生产过程中,会产生各种易燃、易爆的粉尘、蒸气或气体。其电气设备产生的电弧、火花或发热,都有可能引起燃烧或爆炸事故。因此直接采用液压传动与控制更为安全可靠。为了改善劳动条件,实现生产过程的机械化、自动化 连续化,多种化工机械设备采用了液压传动与控制技术。例如在橡胶、塑料加工厂中,原料车间使用的切胶机、炼胶炼塑用密炼机、开炼机,制品车间的塑料注射机、压制压榨机、各式硫化机和生产自动线;在化工、炸药、肥料等工业部门的机械设备、车辆及其维护工具与装置中均采用了液压传动。

油气探采机械液压系统

自升式海洋石油钻井平台液压系统

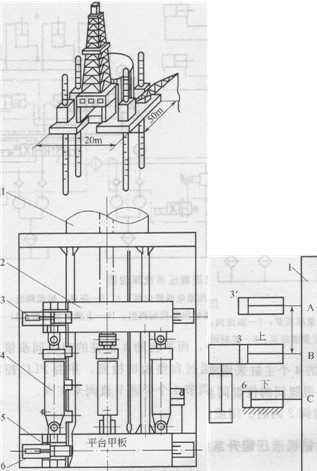

自升式海洋石油钻井平台用于海洋石油钻井。图4-1所示为采用液压缸驱动的插销爬杆式桩腿插拔和平台升降的桩基装置结构示意图。一根桩基上的4个同步升降运动的主液压缸4与平台的可升降的上环梁2与固定的下环梁5刚性连接。当平台浮在海面上时,如果先使上插销液压缸3拔上插销B,再使主液压缸4的活塞杆外伸一个行程(节距,从B到A),接着上插销缸3把上插销插入桩腿的销孔A中,上、下插销换手后,由下插销液压缸6拔出下插销c,然后使主缸4活塞杆带动桩腿1缩进一个节距(从A到B),则桩腿就下降了一个节距;如果桩腿l已插至海底第二个承力层,重复上述过程则平台就上升了一个节距。反之,也可使平台下降或拔桩。

图4-2所示为驱动上述桩腿的液压系统原理图。系统为开式循环油路结构。由主回路、插销回路及向电液换向阀提供控制压力油的控制回路三部分组成。主回路的执行器为4个主液压缸6,4个主液压缸通过导向机构及上、下环梁(参见图4—1)的刚性连接实现机械同步,限速、锁紧阀组4、5分别用于桩腿、平台升降过程中的限速及锁紧,阀组4、5中的直动式溢流阀作制动阀用。H型中位机能的三位四通电液换向阀3用于控制主液压缸的升降方向,并用于系统卸荷。回路的油源为双定量液压泵1,阀2作安全阀,以防系统过载。控制回路的油源为双定量泵7.其最高压力的设定及卸荷控制由阀组8中的溢流阀和二位四通电磁换向阀实现。插销回路的执行器为上、下插销液压缸10、11各4个,分别由阀组9中的左、右侧的三位四通电磁换向阀控制其运动方向;回路的油源为定量液压泵,其限压与卸荷由阀组9中的溢流阀和二位四通电磁换向阀控制。

图4-1 自升式海洋石油平台的液压桩基装置结构示意图

1-桩腿;2上环梁;3-上插销液压缸;4-主液压缸;5一下环粱(固定);6-下插销液压缸

(3)技术特点

1)自升式海上石油钻井平台的桩腿液压系统主缸和插销缸的油源和圆路相互独立,互不干扰;主缸电液换向阀采用单独的辅助泵油源。立置主缸的回路设有限速、锁紧阀,运行安全可靠。

2)桩腿上的销孔稍大于插销的直径。当上、下插销缸10、11驱动插销插入桩腿的销孔中时,若要拔出其中之一,则由可变程序控制器(PI。C)控制电液换向阀2使主缸驱动桩腿微动,使该插销脱开插销孔侧臂,然后可由插销缸拔出该销。从而实现上下插销的换手。

.jpg)

图4-2桩腿液压系统原理图

1-主回路双定量液压泵;2-溢流阀; 3-三位四通电液换向阀;4、5一限速、锁紧阀组; 6-主液压缸;7-控制回路双定量液压泵;8-控制阀组;9-插销回路控制阀组; 10-上插销液压缸; 11-下插销液压缸

3) 一根桩腿的4个主缸采用刚性同步,mi平台的4根桩的速度同步依靠各桩腿供应相同的流最实现;4根腿间的位置同步误差通过自整角机检测,并由PLC控制各主回路中的三位四通电液换向阀2的启、闭或由人工调节4个旁通节流阀来实现。

液压马达,首选泰勒姆斯液压马达,科技,带来强劲动力。品质值得信赖

分类:未分类

标签: