(1)液压系统里面的液压马达的主机功能结构

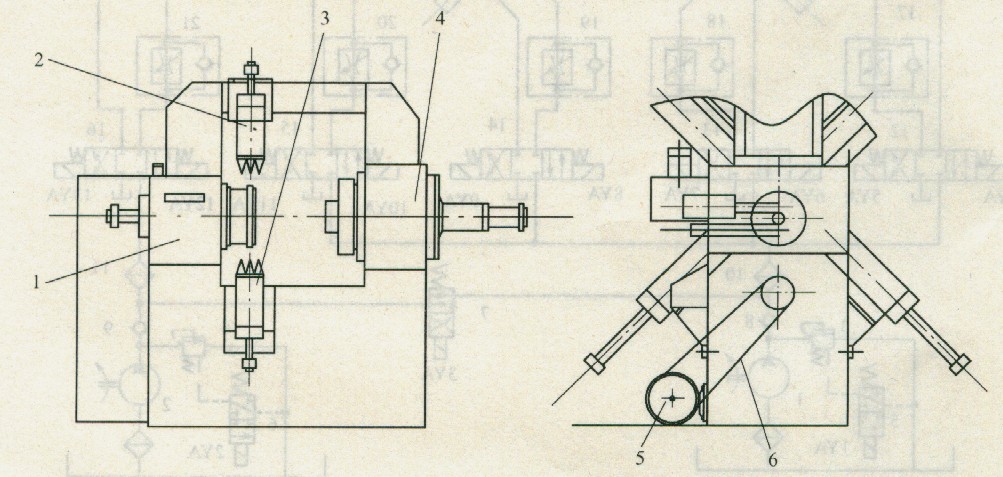

钣制带轮旋压机是为满足汽车工业的需要所研制的专用设备。该机由主机、液压系统和可编程序电控系统三大部分组成。主机为卧式布局(见图2-28),包括主轴箱、旋轮和尾顶等部件。主轴箱1由三相异步电机5通过带轮及带6拖动,齿轮变速,离合器置于高速轴输入端;尾架4采用行程可调节液压缸驱动,保证带轮最终校形时尾顶精确定位。端部配有可转动接头,随主轴旋转;旋轮分预成型轮2和校形轮3,它们交叉对称分布。

【图2-28旋压机主机结构示意图】

1-主轴箱;2一预成型轮;3-梭形轮;4-尾架;5一电机;6-带轮及带

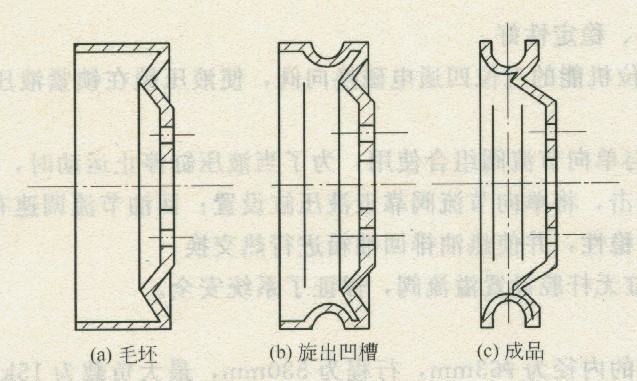

钣坯经落料、拉伸、冲孔等工序制成如图2-29 (a)所示的带轮毛坯,预制毛坯放于主轴与尾架之间,由主轴和尾架模定位夹紧,并随主轴一起转动;两对称预成型轮先将工件旋出凹槽[见图2-29(b)]后返回,再由另外两对称校形轮将工件旋出规定的槽形。在旋制过程中,毛坯在尾顶轴向力和旋轮径向力的协调作用下,使预制毛坯最终被旋制出所需要的带轮成品[见图2-29(c)]。

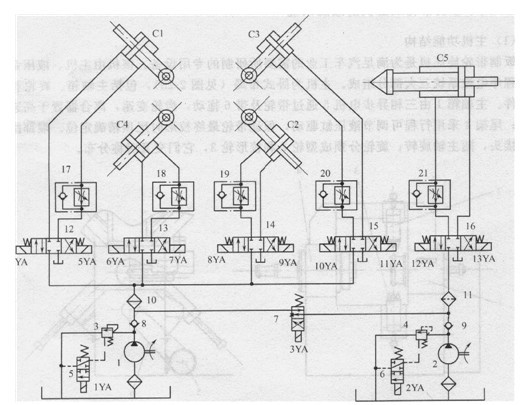

( 2)液压系统及其工作原理

图2 30所示为旋压机的液压系统原理图。该系统的5个执行器均为双杆活塞液压缸(其中缸Cl和C2驱动两预成型轮,缸C3和C4驱动两校形轮,缸c5驱动尾架)。油源为两台定量液压泵(叶片泵)1和2(总驱动功率5.SkW),工作压力分别由先导式溢流阀3、4调定,系统可通过二位三通电磁换向阀5、6控制升压与卸荷;液压缸C1~C5的运动方向分别由三位四通电磁换向阀12—16控制,各缸的运动速度分别由各液压缸回油路上设置的单向调速阀17—2I调节。两泵的合流由二位四通电磁换向阀7控制。系统中各换向阀的电磁铁通断电信号由设置在各液压缸行程上的电气行程开关(图中未画出)发出。

【图2-29带轮的旋压过程】

图2-30旋压机的液压系统原理图

1、2-定量液压泵;3、4-先导式溢流阀;5、6、7-二位四通电磁换向阀;8、9单向阀;10、11-精过滤器2、13、14、15、】6三位四通电磁换向闽;17,18、19、2。、21-单向谰速阀;Cl、C2-预成型轮液压缸;

C3、C4-校形轮液压缸{C5一尾架液压缸

系统的工作循环过程如下。电磁铁1YA,2YA,13YA通电,压力油进入液压缸c5大腔驱动尾架进给,定位夹紧毛坯后,行程开关sQl发信,主轴带动坯料旋转,同时电磁铁4YA、9YA通电,压力油进入液压缸Cl和C2大腔(小腔分别经阀1 7和19中的调速阀及换向阀12和14向油箱排油),带动两预成型轮进给,进给速度分别由阀17和阀19中的调速阀开度决定;预成型旋压后行程开关SQ2,SQ3发信,电磁铁4YA、9YA断电,5YA,8YA通电,压力油进入液压缸Cl和C2小腔,带动两预成型轮快速返回;此时行程开关SQ4、SQ5发信,电磁铁6YA、11YA通电,压力油进入液压缸C3和C4大腔(小腔分别经阀20和18中的凋速阀及换向阀15和13向油箱排油),带动两校形轮进给,进给速度分

别由阀20和阀18中的调速阀开度决定;带轮旋压成型后行程开关SQ5、SQ6发信,电磁铁6YA、11YA、13YA同时断电,7YA、10YA、12YA同时通电,压力油进入液压缸C3和C4及C5小腔带动两校形轮及尾顶快速返回,从而完成一个带轮的旋压成型过程,整个过程由可编程序控制器(PLC)自动控制完成。

(3) PLC控制

旋压机采用日本OMRON公司的C60P型可编程序控制器(PLC)实现自动控制。C60P的输入点和输出点分别为32个和28个。其控制原理是把输入信号通过PLC的32个输入端子引入,利用其内部大量的巾间(辅助)单元来完成记忆连锁,互锁等功能,去控制其28个端子的输出,进而控制DC24V继电器的通断,来控制液压电磁换向阀,以达到自动控制的目的。

PLC的软件采用梯形图顺序控制法。系统的一个工作周期被分为顺序相连的若于步,在各步内,各输出量的通断状态不变。当PLC输出量状态变化时,系统从原来的步进入新的步。

(4)技术特点

1)与传统的铸造方法相比,旋压法制造的带轮重量轻、平衡性好、精度高、成本低、生产效率高。

2)钣制带轮旋压机采用液压传动和PLC控制,工作稳定,自动化程度高,不仅能旋制单槽带轮,还可旋制多槽带轮,不仅能旋制折叠式的,还可旋制滚压式的和劈开式的。

3)旋压机的液压系统采用定量泵供油调速阀回油节流调速方式,执行器的速度刚性好;等待期间系统可以卸荷,减少了功耗与发热;各液压泵出口设有精过滤器,保证了进入系统油液的清洁,提高了系统可靠性。

上面的这一些,是行业间的人士的一些先关的经验,请大家参详参详,有不足之处请多多指教。

分类:液压行业知识

标签: 液压系统