海洋油田除了采用传统的固定平台采油以外,近代海洋油田的开发还采用浮式采油装置进行采油生产。这样可以代替造价昂贵的固定采油平台。为了油井安全等原因,往往将采油树安装到水下采油井口装置。由于采油井口安装在海底,目前多采用液压系统来控制。

根据油井离岸距离、需控制的采油树井口阀的数量、油田结构、动作响应时间、信号反馈要求、水深、油田地理位置、操作人员水平、用户要求等诸多因素的差异,水下采油树要用多种形式的液压控制系统。目前常用的有:直接液控系统、先导液控系统、顺序液控制系统、多道传输电液系统等四种。此外,随着海洋油田水深的不断增加,目前又出现了旨在减少液压控制软管线的液压开关系统和适用于超深水域的电子液压遥控系统。

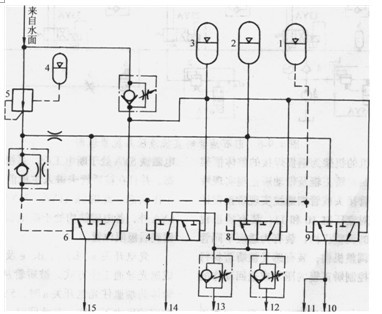

水下采油树的顺序液压控制系统,由于有很多优点而被广泛采用。整个液压系统由水面控制系统和水下控制系统两部分组成。水面控制系统由液压泵、油箱、操纵台、仪表屏等构成,其主要操作元件是一个压力调节阀,用以控制向水下提供各种压力的液压油。水下液控系统如图4.9-5所示。

蓄能器1、2、3的压力分别为基准压力、工作压力和指令压力,蓄能器4的压力是控制调压减压阀5的。基准压力为lOMPa,作用在液控换向阀6、7、8、9阀芯的左端。指令压力作用在阀6、7、8、9阀芯的右端。指令压力从0~24MPa变化时,因各换向阀阀芯端面面积各不相同,可使换向阀按9、8、7、6的顺序先后投入工作。这时工作压力分别经过各换向阀,再经油口10、11、12、13、14、15分别控制水下采油树的各井口阀门,完成洗井、采油、修井和泵送工具等各种油井作业。

该顺序液控系统有如下特点:

图4.9-5水下采油树顺序液控系统原理图

1、2、3、4-蓄能器 5-调压减压阀 6、7、8、9-液控换向阀

10. 11、12、13、14、15-油口

1)系统十分简单,从水面到水下仅采用一根软管,其控制距离可达8 000m以上。

2)该系统由于事先已安排好作业顺序,从而可以消除人为的误操作。系统可以单独使用,也可以与电液控制系统组合,作为其备用系统,从而提高控制系统的安全可靠性。

3)控制顺序变化灵活。

4)其动作响应比直接液控系统快,但不如电液控制系统。

5)该系统无反馈信号。

4.9.5旧石油管矫直机液压系统

近年来,我国石油工业飞速发展,管材用量猛增,国内管材供不应求,与此同时,每年我国却有大量管材因运输、保管及使用不当而造成弯曲报废,急待矫正后回收利用。长期以来油田一直延用落后的手动单点式矫正设备,不但生产效率低、工人劳动强度大,而且矫正精度差,废管的回收率也很低。

(1)整机概况

某机的液压原理如图4.9-6所示,主要由主机、液压站、矫正辊驱动设备、传输装置及操纵控制台组成。

主机为该机的核心部分,管材的矫正工作主要由这部分完成。主机的机架为钢板焊接的整体框架式结构。其上装有四对矫正辊及带动矫正辊实现矫正压下和防止压损管接头或管端螺纹实现矫正辊让位退回动作用的四对液压缸10和11;装有矫正辊与主机主轴线夹角的调整机构;装有为适应不同管径工作需要的辊隙调整机构;装有感受被矫管材行进中的位置,从而控制矫正辊的压下或退回动作的六组光电开关9等。

图4.9-6 旧石油管矫直机液压系统原理图

液压站由液压泵站、液压集成块及蓄能器等组成,用液压管路与主机上的各液压缸及各辊缝调整机构上的液压马达相连。矫正辊驱动设备由两台电磁调速电机、减速箱及万向传动轴组成,为第1对和第3对两对主动矫正辊提供转动动力,用以使被矫管材产生旋转前进的动作。

(2)液压系统工作原理

如图4.9-6所示,各电磁铁在不同状态下的动作列于电磁铁动作顺序表4.9-1中。液压泵启动时,电磁铁SYA处于断电工况,系统平稳地进入运行状态,并且在被矫管未进入主机前,泵一直处于卸荷工作状态,此时除11YA、21YA、31YA、41YA及6YA外,各电磁铁均处于断电状态。各液压缸均退回到后极限位置。

光电开关a、b、c、d、e及f在电气系统中连成遮光导通工作方式。被矫管从主机左侧馈入后,管体前端遮住光电开关a时,SYA通电,泵开始在调定的压力下工作。与此同时,11YA断电,12YA及13YA通电,第1对液压缸带动矫正辊外伸并“夹持”住钢管,下液压缸11处于上极限限位位置,上液压缸10处于“浮动”压下轧制状态。在第1对矫正辊的驱动下,钢管继续前进,当管体前端相继遮住c、e和f时,相继产生第2对、第3对及第4对矫正辊与第1对矫正辊相同的动作。此时,钢管全部进入主机,在旋转行进的过程中得到矫正。

表4 .9-1

电磁铁动作顺序表

|

光电开关发信

|

电磁铁状态

|

|

a

|

b

|

C

|

d

|

e

|

f

|

11YA

|

12YA

|

13YA

|

21YA

|

22YA

|

23YA

|

31YA

|

32YA

|

33YA

|

41YA

|

42YA

|

43YA

|

SYA

|

6YA

|

|

+

|

|

|

|

|

|

+

|

|

|

+

|

|

|

+

|

|

|

+

|

|

|

|

+

|

|

+

|

+

|

|

|

|

|

|

+

|

+

|

+

|

|

|

+

|

|

|

+

|

|

|

+

|

+

|

|

+

|

+

|

+

|

|

|

|

|

+

|

+

|

+

|

|

|

+

|

|

|

+

|

|

|

+

|

+

|

|

|

|

|

|

|

|

|

+

|

+

|

|

十

|

+

|

+

|

|

|

+

|

|

|

+

|

+

|

|

+

|

+

|

+

|

+

|

|

|

|

+

|

+

|

|

+

|

+

|

+

|

|

|

+

|

|

|

+

|

+

|

|

+

|

+

|

+

|

+

|

+

|

|

|

+

|

+

|

|

+

|

+

|

|

+

|

+

|

+

|

|

|

+

|

+

|

|

+

|

+

|

+

|

+

|

.+

|

+

|

|

+

|

+

|

|

+

|

+

|

|

+

|

+

|

|

+

|

+

|

+

|

+

|

|

+

|

+

|

+

|

+

|

+

|

+

|

|

+

|

+

|

|

+

|

+

|

|

+

|

+

|

|

+

|

+

|

+

|

+

|

|

|

+

|

+

|

+

|

+

|

+

|

+

|

|

一

|

|

十

|

+

|

|

+

|

+

|

|

+

|

+

|

+

|

+

|

|

|

|

+

|

+

|

+

|

+

|

+

|

『_

|

|

+

|

|

|

|

+

|

+

|

|

+

|

+

|

+

|

+

|

|

|

|

|

+

|

+

|

+

|

+

|

|

|

+

|

|

|

|

+

|

+

|

|

+

|

+

|

+

|

十

|

|

|

|

|

|

+

|

+

|

+

|

|

一

|

十

|

|

一

|

十

|

|

|

+

|

|

|

+

|

+

|

|

|

|

|

|

|

+

|

+

|

|

|

+

|

|

|

十

|

|

|

+

|

|

|

+

|

+

|

|

注:“+”表示光电开关遮光导通讯电磁铁得电

当钢管末端行进到光电开关a处,管体对其不产生遮光作用时,13YA和12YA断电,11YA通电,第1对液压缸带动矫正辊退回;行进到光电开关b处,钢管末端对其不产生遮光作用时,第2对矫正辊退回;行进到d处,钢管末端对其不产生遮光作用时,第3对与第4对矫正辊同时产生退回动作(第4对矫正辊为从动辊,如不令其与第3对同时退回,钢管则不能继续向前行进)。至此,钢管完成被矫工序。

液压缸带动矫正辊伸出和退回的速度靠调整单向节流阀4来保证,与光电开关的位置相配合,以保证矫正辊刚好不压损管端螺纹或管接头为准。矫正力靠调整电磁溢流阀1的设定压力来保证。由于下液压缸的有效工作面积大于上液压缸的有效工作面积。所以矫管过程中能始终保持下缸处于上限限位位置,从而使每对矫正辊“夹持”钢管的原始位置不变。

当5YA、6YA、7YA通电,其余电磁铁均断电时,液压系统处于辊隙调整工作状态。根据当批被矫管材的公称外径及矫正工艺要求,靠操作三位四通手动换向阀,通过液压缸10上的液压马达及蜗轮蜗杆机构可以上下调整各个上矫正辊的位置,从而调整了各对矫正辊间的辊隙达到要求距离。调整过程中,上矫正辊上下运动的速度靠调整节流阀5的开度保证。而其回路中的二位二通电磁换向阀6,在系统正常运行状态是断电的,切断了该回路与液压源的联系。此时即使误操作三位四通手动换向阀,辊隙也不会变化,防止了故障的发生。

电磁溢流阀2的设定压力略高于电磁溢流阀1的设定压力。阀上的电磁铁6YA在系统工作时通电,此时该阀起安全阀作用,防止回路过载。停机时,电磁铁6YA断电,以卸掉回路及蓄能器中的油压。

(3)液压系统的特点

有效的节能措施

该液压系统在主回路上设置了蓄能器8,其作用是:

1)在每对液压缸伸出、退回时提供大流量的油液,减小了液压泵的设计排量;

2)该蓄能器与电接点压力表7、电磁溢流阀1及单向阀3配合使用,使液压泵在1个矫管周期中,仅有约2/5的时间有载工作,其余时间均为卸荷状态。这是因为被矫管一般长为10m,而第1对矫正辊与第4对矫正辊之间的距离为2m,当钢管全部进入主机后,液压缸仅仅通过矫正辊对钢管施加矫正力,不需要流量,主回路压力很快达到电接点压力表高压接点设定值(根据矫正力上限要求调整),高压接点导通,指令电磁铁SYA通电,通过电磁溢流阀使液压泵卸荷。仅当主回路压力低到电接点压力表低压接点设定值(根据矫正力下限要求调整)时,低压接点导通,指令电磁铁SYA断电,液压泵才再次有载工作。

此外,液压系统在非矫管的空运行期间,电磁铁5YA通电,泵一直处于卸荷工作状态,因此该系统的实际能耗很小。

光电开关指令控制

该系统采用了光电开关感受被矫钢管行进中的位置,具有工作可靠,快速性好,安装、调整方便,使用寿命长的特点。