电液比例控制系统中的控制元件为电液比例阀。它接受电信号的指令,连续地控制系统的压力、流龟等参数,使之与输入电信号成比例地变化。电液比例控制系统按输出参数有无反馈町分为电液比例闭环控制系统和电液比例开环控制系统。开环系统一般由控制装置(比例放大器和比例阀)、执行装置(液』七缸或液压马达)、能源装置(定量液压泵、变量液压泵或比例变量液压采)等组成;闭环系统除构成开环系统的装置外,还有反馈检测装置。闭环系统较开环系统有更快响』、t和更高的控制精度和抗干扰能力。

数控折弯机电液比例控制液压同步系统

折弯机是压力加工设备,在建筑和装饰等行业有着广泛的用途。现在,工程项目越来越大,工件越来越长,要求折弯机越来越宽。这样,大型折弯机必须用两个液压缸同时加压,而其中关键技术则是控制同步精度。因此,传统的折弯机已远不能满足要求。最近几年发展起来的数控折弯机,以其灵便的操作方式,准确的控制精度,倍受用户青睐。

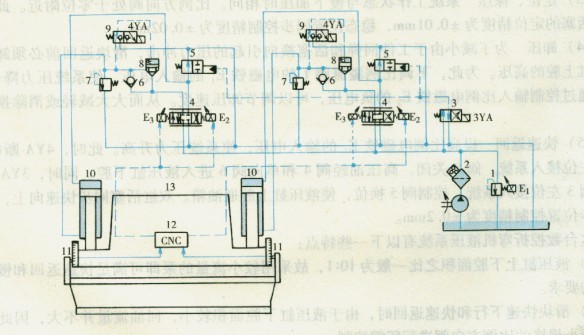

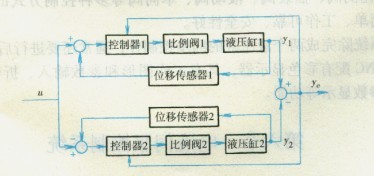

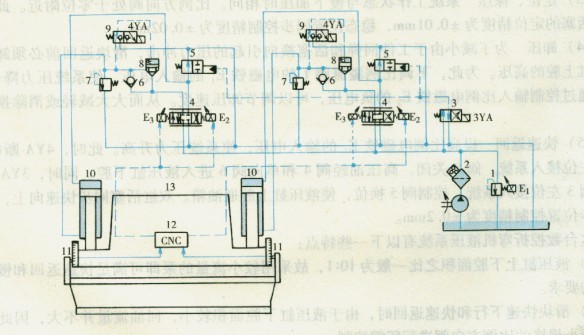

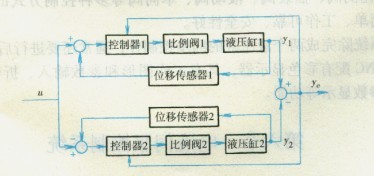

图10 -10所示为数控折弯机结构简图及液压系统。图中,两个液压缸10的控制子系统完全相同。每个液压缸与位移传感器1l、比例方向阀4和CNC(数控系统)12 -起构成全闭环位置控制系统。同时,CNC还控制两个活塞的同步运动,如图10 -11所示。

图10 -10数控折弯机结构简图及液压系统

1_比例溢流阀2一出口过滤器3-电磁换向阀4-比例方向阀5一液动换向阀6-单向闽

7一安全阀8一插装阀9一电磁换向阀lO一液压缸11一位移传感器12一数控系统13-常块

图10-11数控折弯机电液比例控制液压同步系统框图

u一系统输入 y1、y2一液压缸输出ye—位置同步误差

折弯机滑块13需要完成的工作循环是:快速下行一慢下加压一定位、保压一卸压_+1陕

速返回。滑块工作情况如下:

(1)快速下行比例方向阀4的电磁铁E:通正电压,液压缸10上腔进油。同时电磁铁4YA通电吸合,电磁换向阀9右位接人系统,插装阀8开启。液压缸下腔经比例方向阀4与油箱相通,滑块依靠自重快速下移。CNC(数控系统)12通过调节两个比例方向阀的开度,控制两个液压缸下腔的回油量,使两个活塞快速同步下行,动态同步位置控制精度为±0. 2mm。此时,若液压缸上腔供油不足,可通过液动换向阀5从油箱补油。

(2)慢下加压电磁铁4YA仍通电吸合,插装阀8继续开启。液压缸下腔油液通过比例阀回油箱。同时,电磁铁3YA通电吸合,电磁换向阀3右位接入系统,液动换向阀5使液压缸上腔不再与油箱相通。高压油经比例方向阀4到液压缸七腔, CNC通过调节两个比例方向阀的开度,控制两个液压缸上腔的进油量,使两个活塞慢速同步下行并加压,动态同步位置控制精度为±0. 2mm。

(3)定位、保压系统工作状态与慢下加压时相同。比例方向阀处于零位附近。此时双缸活塞的定位精度为±0. Olmm,稳态位置同步控制精度为±0.02mm。

(4)卸压为了减小由于工件回弹和活塞换向引起的压力冲击,滑块返回前必须卸掉液压缸上腔的高压。为此,下调比例溢流阀1的电磁铁E,的输入电压,使系统压力降低。司时通过控制输入比例电磁铁E3的负电压,可以调节卸压速度。从而大大减轻或消除换向冲击。

(5)快速返回提高比例电磁铁E.的输入电压,使系统压力升高。此时,4YA断电,阀9左位接人系统,阀8关闭。高压油经阀4和单向阀6进入液压缸下腔。同时,3YA断电,阀3左位接人系统,控制阀5换位,使液l{缸上腔通油箱。双缸活塞同步快速向上,动态同步位置控制精度为±0 2mm。

这台数控折弯机液压系统有以下一些特点:

1)液压缸上下腔面积之比一般为10:1,故采用较小流量的泵即可满足快速返回和慢速加压的要求。

2)滑块快速下行和快速返回时,由于液压缸下腔面积较小,回油流量并不大,因此可选用较小规格的比例方向阀进行所需控制。

3)滑块慢下加压时,比例方向阀同时控制液压缸上下两腔,故可获得较高的动态同步精度和静态定位精度。

4)系统采用比例阀、插装阀、液动阀、单向阀等多种控制方式的元件组成液压回路,使液压系统结构简单、工作可靠、安全性好。

折弯机数控系统除完成两个液压缸的同步控制外,通常还要进行后挡料伺服电动机的闭环控制。同时,CNC配有彩色显示器,具有工作图形和参数输入、折弯工艺参数计算和过程模拟、编程和参数显示等功能。

电液比例控制系统的突出优点是可以明显地简化系统,实现复杂的程序控制,并可利用电液结合提高产品的机电一体化水平,便于信号远距离传输和计算机控制。

电液比例控制系统可以对压力、力、转矩进行控制,对位置、转角进行控制,也可以对转速、速度进行控制。

本文标题:

电液比例控制系统与液压马达的关系(2)

分类:未分类

标签: